������������������������������������������������������������������������������������������������

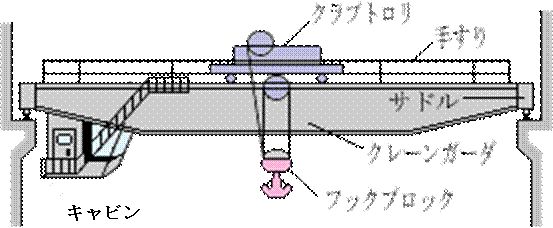

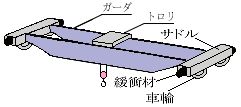

�@�V��N���[���Ƃ͌����̗����̕ǂɉ����Đ݂���ꂽ�����E�F�C�i�O���j��𑖍s����N���[���ŁA���傤�nj����̓V����N���[��������悤�ɂȂ�̂ł��̖�������܂��B

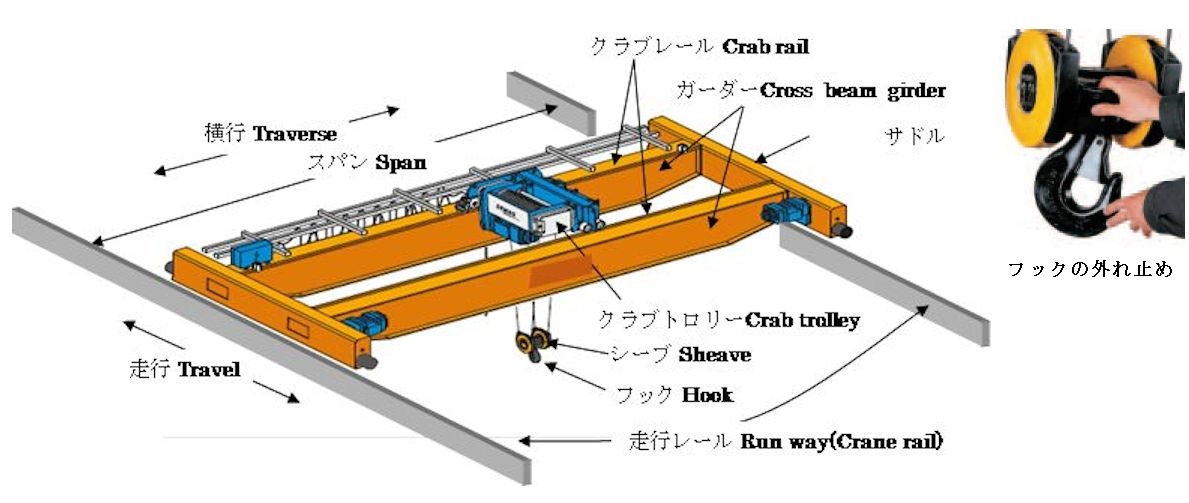

�@�N���[���K�[�_�[�i���j����ׂ�݂����g�������ړ��i���s�j���A�K�[�_�[�͍H�ꌚ���ɌŒ肳�ꂽ�O���i�����E�F�C�j��𑖍s���܂��B

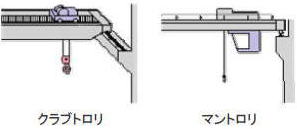

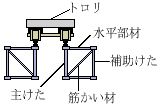

�@�g�����̍\���ɂ��N���u�g�����y�уg�����Ɖ^�]������̂ɂ����}���g�����Ȃǂ�����܂��B

�@�@

�@�@

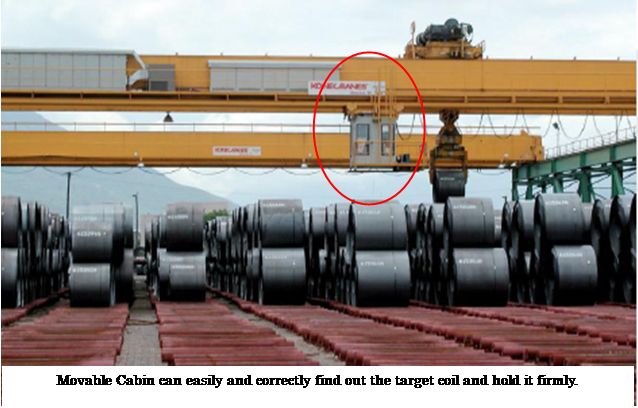

�@�}���g�����͉E�}�̂悤�ɃL���r�����g�����[�ƈ�̂Ńg���o�[�X����^�C�v�ŁA�X�p���������N���[���̏ꍇ�̓R�C���ɋ߂Â����Ƃ��ł��邽�߁A�m���ɃR�C����͂ނ��Ƃ��ł��܂��B

�@�}���g�����͉E�}�̂悤�ɃL���r�����g�����[�ƈ�̂Ńg���o�[�X����^�C�v�ŁA�X�p���������N���[���̏ꍇ�̓R�C���ɋ߂Â����Ƃ��ł��邽�߁A�m���ɃR�C����͂ނ��Ƃ��ł��܂��B

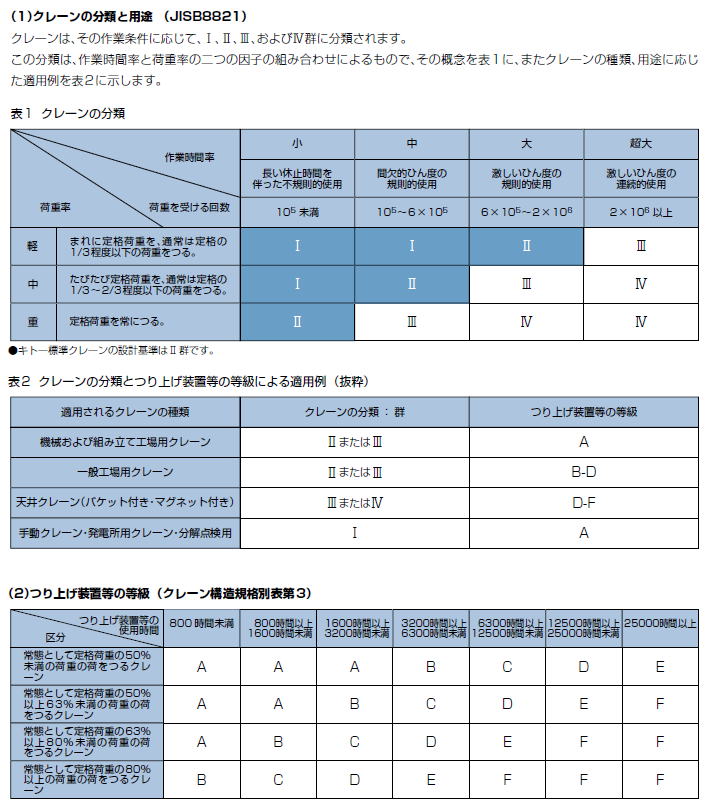

�@�N���[���͂��ꂪ��d�ƕp�x�ɂ���ĉ��\�̂悤�ɕ��ނ���܂��B��ʓI�ɃR�C���Z���^�[��S�|���ʑq�ɂȂǂł� ISO �� M6 �܂��� M7 ���x���̗p����Ă���悤�ł��B

�@�@�@�@

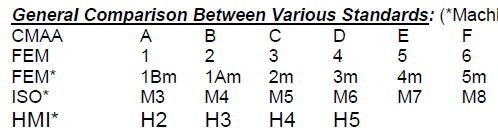

���A�e����c�̂ŐF�X�ȕ��ނ�����A�����̊Ԃ̑Ή��͉��\�̗l�ɂȂ��Ă��܂��B

�@�@�@�@�@

�Q�D�N���u�g�������V��N���[��

�@�ł����ʂɎg�p����Ă���V��N���[���ŁA���グ����щ��s���u��������N���u���A�N���[���K�[�_�[������s����`���̂��̂ŁA���グ�A���s�A���s�̉^�������܂��B�t�b�N�ɂ͊O��~��t���邱�Ƃ��`���t�����Ă��܂��B

�R�D���㑕�u

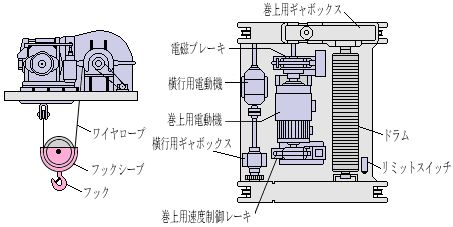

�R�D���㑕�u�@����p���[�^�[�A����p���C���[���������h�����A�������u�A�����p�u���[�L�Ȃǂō\������܂��B

�@�ׂ݉̒�~��ێ��ɂ͐����p�u���[�L���g���܂��B�����̏���ɂ������Ɏ����I�Ƀ��[�^�[�̓d�����A�u���[�L���쓮�����Ċ�����~�����銪�ߖh�~���u�i���~�b�g�X�C�b�`�j���݂����Ă��܂��B

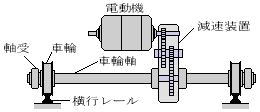

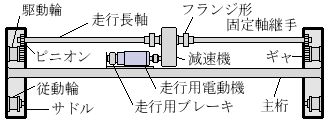

�S�D���s���u

�S�D���s���u�@�g���������s�����鑕�u�ŁA���[�^�[�̉�]���������u�Ō������ĉ��s�ԗւ���]�����ăg���������s�����܂��B���s���u�ɂ͒ʏ�d���u���[�L���͓d���������㎮�u���[�L���ł��܂����A�ᑬ�̂��̂ł̓u���[�L�����Ă��Ȃ����̂�����܂��B

�T�D���s���u

�@�N���[���S�̂𑖍s�����鑕�u�ŁA�쓮���[�^�[��1��̂��̂���2��y��4��̂��̂܂ł���A�V��N���[���ɂ�2��̂��̂���ʓI�ł��B�d���u���[�L���͓d���������㎮�u���[�L���g���Ă��܂����A�ꕔ�ᑬ�̂��̂ɂ̓u���[�L�̂��Ă��Ȃ��ꍇ������܂��B

�@�@�@�@�@ �i1 ���[�^�[���j�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�i2 ���[�^�[���j

�@�@�@

�@�@�@

�@�@�@

�@

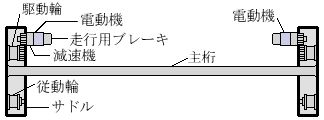

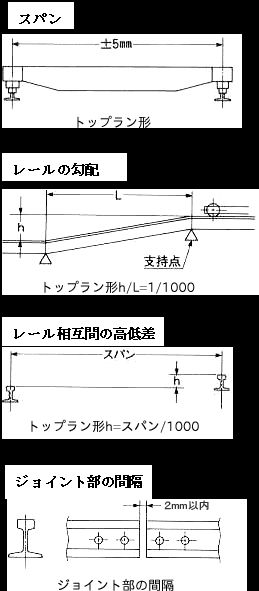

�U�D���s�p���[��

�U�D���s�p���[���@���}�Ɏ����悤�Ɍ��Ƃ̗��ɃN���[�����[�����{���g�ŌŒ肵�܂����A���N�o�ƌ��Ƃ��ό`���ă��[���̒����������Ȃ��A�N���[�����ى�����悤�ɂȂ�����A�����Ȃ��Ȃ����肵���ꍇ�ɁA���[�����C���ł���悤�ɂ��Ă����K�v������܂��B���s���[���̐����t�����x�͉E�}�Ɏ����悤�Ȍ��܂肪����܂��B

�@���A���ݎ��̃R�X�g�ߖ߂Ƀ��[���܂��͊p�ނ������ɒ��ڗn�ڂ���ꍇ������܂����A�����͏����ό`����\��������A�������̊�b�������\��������̂ŁA�n�ڍ\���͔�����ׂ��ł��B

�@

�@

�@

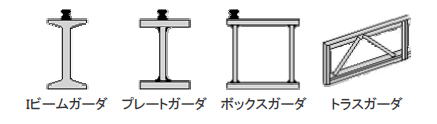

�V�D�N���[���K�[�_�[�i���j

�@���s����N���u�g�����̉d����\�����ŁA�X�p�����L���قNj��x�y�э������K�v�ƂȂ�܂����A�����̋��x���玩�d���������琧�������邽�߁A�f�ʌ`����F�X����A�v��̏d�v�ȃ|�C���g�ł��B

�W�D�T�h��

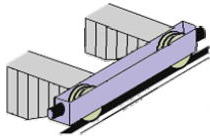

�@�K�[�_�̎�d���x���ăN���[���������E�F�C��𑖍s������A�ԗ֕t�̑�Ԃł��B

���V��N���[���̏���� (Installation of Overhead Crane)

�@�ʏ�A������~�݂���O�ɁA���t�e���[���N���[���i���t�^�[Rough Terrain Crane�j�Œ݂�グ�܂����A�����Ƃ̊W�����̃o���G�[�V����������܂��B

�@�ʏ�A������~�݂���O�ɁA���t�e���[���N���[���i���t�^�[Rough Terrain Crane�j�Œ݂�グ�܂����A�����Ƃ̊W�����̃o���G�[�V����������܂��B�f����@�P�@�Q�@�R�@���Q�Ƃ��Ă��������B

�X�D�N���[���̑��x����

�@�]���ADC���[�^�⊪���^���[�^��p������R����A�ꎟ�d������A�_�C�i�~�b�N����Ȃǂ��g���Ă���܂������A�V�����j�[�Y�ɂӂ��킵�������Ƃ��āA�����^���[�^��AVAF(�C���o�[�^) �ɂ�鑬�x���䂪�̗p�����悤�ɂȂ��Ă��܂����B

�i�C���o�[�^�[����̓����j

���d�͑�����ጸ�B�ȃG�l���M�[�����}��܂��B

�@�n���d���̌����ɂ��A�d�͑������ጸ�B��R�������Ȃ��Ȃ�܂��̂ŏȃG�l���M�[�ł��B

�����L�����x����͈́B����̌����������߂Ă��܂��B

�@���x����͈͂́A�x�N�g������ł�1�F20�AV/F����ł�1�F10�̒ᑬ����2�{�̍����܂ŕ��L������B���[�^����̌����������߂Ă��܂��B

�����x�Ȏ��������\�B��Ƃ̏ȗ͉����������܂��B

�@���x���䂪�e�ՂȂ��߁A�V�[�P���T�A�}�C�R�����g�p���āA���x�Ȏ��������\�B��Ƃ̏ȗ͉��E���\�������������܂��B

��������������̗p�B���쐫�����サ�Ă��܂��B

�@�������̐���ɂ��A�n���E��~�ɂ��V���b�N���y������A�ו���̕s���������B����ɒᑬ�^�]���\�ŁA�C���`���O�ɂ��ʒu���߂��s�v�ƂȂ�܂��B

�������`���[�^�̓V���v���\���B�ێ�_�����e�Ղł��B

�@�d���@���Č`�̂��߁A�X�v�����O�A�J�[�{���u���V���s�v�B���Օ��i���Ȃ��Ȃ萴�|������܂���B�܂��A��~�p�u���[�L�́A�d�C�I�Ɍ������䂵���̂��ɍ쓮�����܂��̂ŁA���C�j���O�̖��Ղ��ጸ����܂��B

���n���E��~�͂ƂĂ��X���[�Y�B���S�������߂Ă��܂��B

���������X���[�Y�ȃN�b�V�����n���E��~���s�Ȃ���̂ŁA�@�B�ւ̏Ռ������Ȃ��A���S�������߂Ă��܂��B�܂��A�u���[�L���C�j���O�̎������啝�ɃA�b�v���܂��B

�P�O�D�V��N���[���̒�i���x

�@���\��JIS B 8810�Ɍ��߂�ꂽ�V��N���[���̒�i���x�ł��B�N���[���\���K�i��33���ł́A����^�]�̃N���[���̏ꍇ�̑��s�y�щ��s���x��63 mpm�i3.8 km/���j�ȉ��Ɍ��߂��Ă��܂��B

�@�@�@

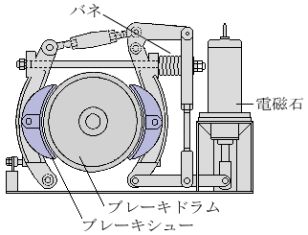

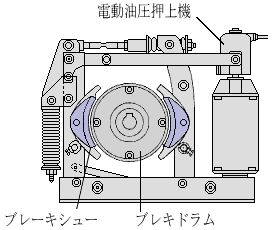

�P�P�D�u���[�L

�@��ʓI�ɉ��s�E���s�E����p�̃��[�^�[���ɒ������Ď��t������Ă���A�h�����ɃV���[�������t���Đ�������\�����L���g���Ă��܂��B�h�����ɃV���[�������t����͂�d���œ���d���u���[�L�����Ɩ����œ�������u���[�L��������ʓI�ł��B

�@�d���u���[�L�����̓��[�^�[�ɓd��������ĉ^�]���[�h�ɂȂ�ƁA�d���ɒʓd���ăo�l�̗͂ɋt����Đ������J�����܂��B���[�^�[�ւ̒ʓd���~�߂ĉ�]���~�߂�ƁA�d���ւ̒ʓd�������Ɏ~�܂�A�o�l�̗͂ōĂуu���[�L�V���[���h��������ߕt���ĉ�]���~�߂܂��B

�@������������ł͓d���̑���ɓd��������p�������̂ŁA�d���|���v���甭����������͂ɂ���ăo�l�̗͂ɂ�鐧�����J�����܂��B�d�������ɔ�ׂĐ��ɗv���鎞�Ԃ��������ʁA�����Â��Ő������̏Ռ������Ȃ����߁A���s�y�ё��s�̒�~�ɍL���g���Ă��܂��B

�@�i�d�������j�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�i���������j

�@�@�@�@�@

�@�@

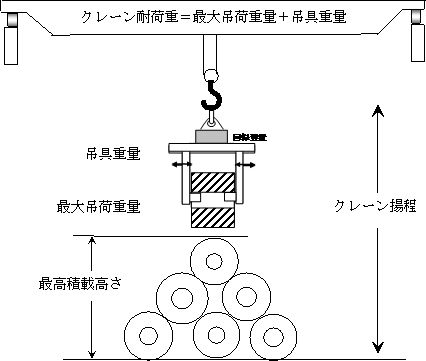

�@�@ �P�Q�D�����y�уN���[���̗g���Ƒωd

�P�Q�D�����y�уN���[���̗g���Ƒωd�@�N���[���̑ωd�͍ő吻�i�d�ʂƒ�d�ʂ̍��v�A�����͂���ɂ���ɃN���[���̎��d�������Đv����K�v������܂��B

�@���A�����̍����͐ωy�ѐݔ��̍ō������̏���A�ו���݂艺�����N���[�����z�����邾���̍����i�g���j���K�v�ł��B���Ɍ��R�C�����[�h�̏ꍇ�A��̎�ނɂ���č������قȂ邽�߁A�����̐v���ɒ�̎�ނƊT�����������߂Ă����K�v������܂��B

�N���[���̍ő�݂�d���ő�݂�d�ʁ{��d��

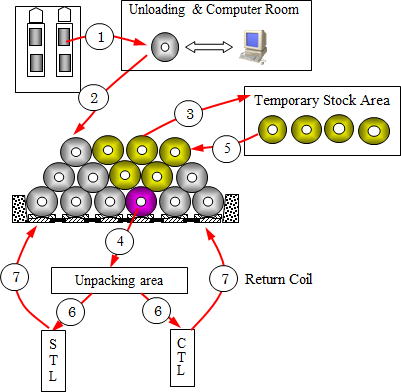

�P�R�D�N���[���ғ����̐����

�@�R�C���Z���^�[�ł͈�ʓI�ɕ�ރR�C�����[�h�̃N���[���̉ғ������ł������Ȃ�܂��B���̃N���[���� 1 �R�C������������ɕK�v�ȓ���� 3 �i�ς̏ꍇ���\�̂悤�ɂȂ�܂��B

| No. | ����P�� | �� | �� | |

| 1 | ���������u����i�R�C�����̃C���v�b�g�j | 1 | 1 | |

| 2 | ���u���ꁨ�Ƀ��[�h�ւ̓��� | 1 | 1 | |

| 3 | �Ƀ��[�h�㕔�R�C���� ���u����ւ̈ꎞ�ޔ� |

�ʼn��i�R�C�� | 5 | 5 |

| ���i�R�C�� | 2 | 2 | ||

| �ŏ�i�R�C�� | 0 | 0 | ||

| ���� | 2.3 | 2.3 | ||

| 4 | �Ƀ��[�h���J���� | 1 | 1 | |

| 5 | �ꎞ�ޔ��R�C���̉��u���ꁨ���[�h�ւ̖߂� | �ʼn��i�R�C�� | 5 | 5 |

| ���i�R�C�� | 2 | 2 | ||

| �ŏ�i�R�C�� | 0 | 0 | ||

| ���� | 2.3 | 2.3 | ||

| 6 | �J���ꁨ�e���C�� | 1 | 1 | |

| ���@�v�@��@���@ | 17.3 | |||

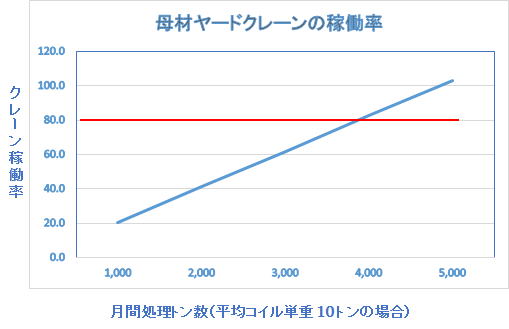

��������R�C�����ɂ��A�N���[��1��̏ꍇ�̉ғ����͉E�O���t�̂悤�ɂȂ�܂��B��ʓI�ɒn�㑀��̃N���[���̏ꍇ�́A80% �����E�Ƃ����Ă��܂��̂ŁA�������ꍇ�̓L���r���ł̋@�㑀��܂��͎c�ƁA�V�t�g�A�b�v�Ȃǂ̑K�v�ɂȂ�܂��B

��������R�C�����ɂ��A�N���[��1��̏ꍇ�̉ғ����͉E�O���t�̂悤�ɂȂ�܂��B��ʓI�ɒn�㑀��̃N���[���̏ꍇ�́A80% �����E�Ƃ����Ă��܂��̂ŁA�������ꍇ�̓L���r���ł̋@�㑀��܂��͎c�ƁA�V�t�g�A�b�v�Ȃǂ̑K�v�ɂȂ�܂��B�N���[����2��̏ꍇ�̓N���[�����m�̊����o�Ă���̂ŁA�����\�͂�2�{�ɂ͂Ȃ炸�A������������K�v������܂��B

�P�S�D�N���[�����C���[���[�v�̎����i���C���[���[�v�Q�Ɓj

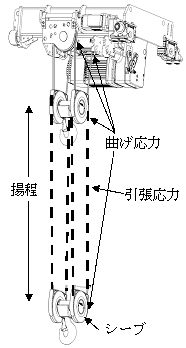

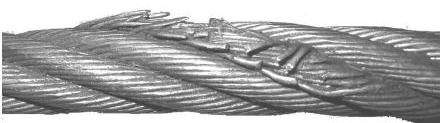

�@�N���[���̃��C���[���[�v�݂͒�d�ɂ��J��Ԃ��������͂ƁA�V�[�u�ɂ��J��Ԃ��Ȃ����͂���̂ŁA�������J�j�܂��B

�@�N���[���̃��C���[���[�v�݂͒�d�ɂ��J��Ԃ��������͂ƁA�V�[�u�ɂ��J��Ԃ��Ȃ����͂���̂ŁA�������J�j�܂��B���ʐ^�̂悤�ɑf�����f�����n�߂�ƁA��������K�v������܂��B

�@��J�j��͒݉d���傫���قǁA�d�p�x�������قǁA�V�[�u�a�⊪���h�����a���������قǑ����i�݂܂��B

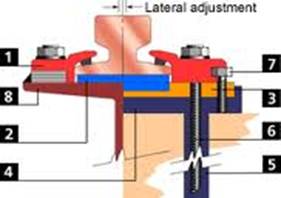

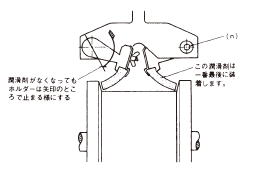

�P�T�D�N���[�����[���y�юԗւ̏���

�P�T�D�N���[�����[���y�юԗւ̏����@�N���[�����[���y�юԗւ̃t�����W�̊Ԃɂ͓K���ȏ������{���Ȃ��ƃJ�W����Ќ��肪�����܂��B�����h���ɂ̓t�����W���ɂ̂Ō`���b�N�X��h�z���鑕�u���J������Ă���A��������h�z������������Ԉ��肵�Đ��\���ێ��ł���悤�ł��B

�E�}�̓g�b�L�А� (tel: 0561-82-7225�AURL: http://www.tokki.info)

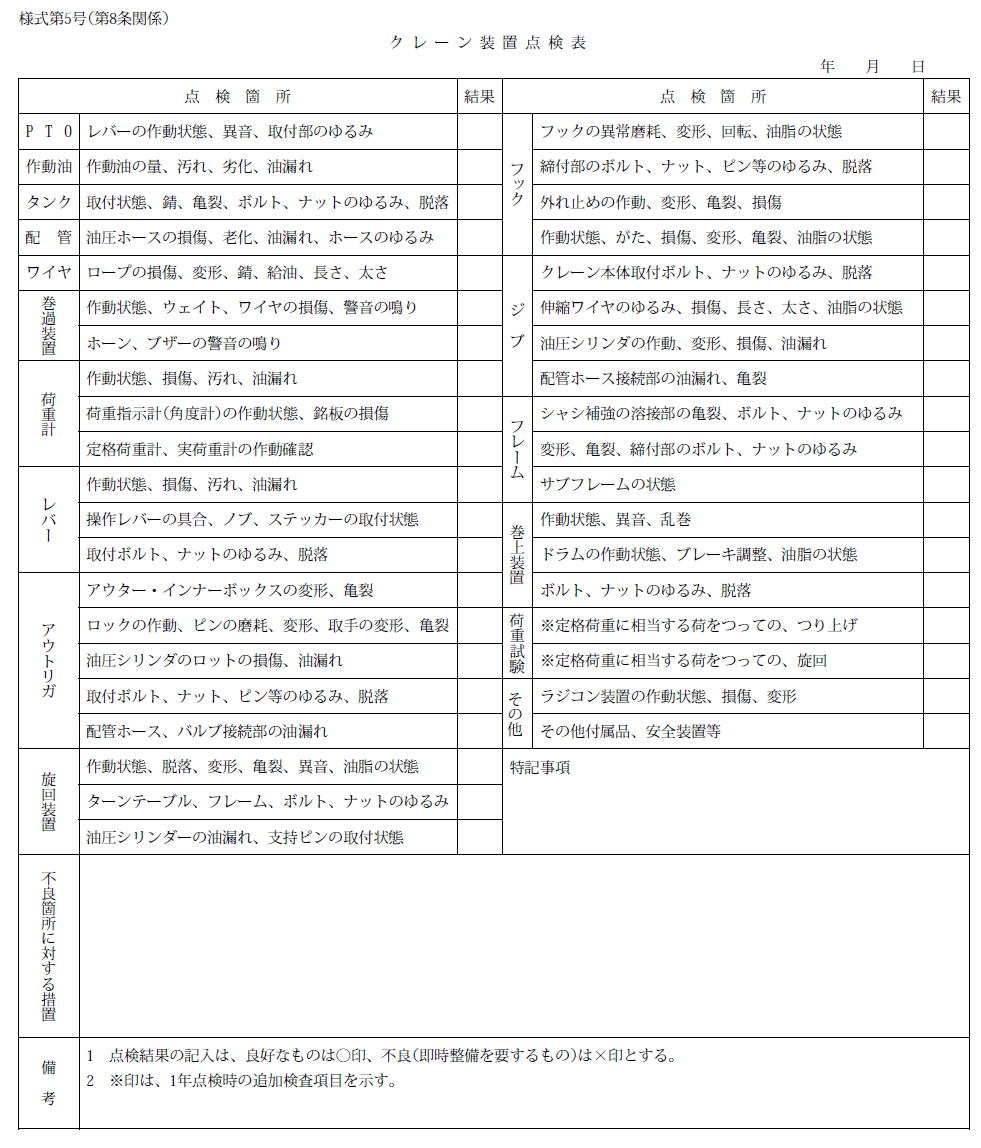

�P�U�D�N���[���Ɋւ���@���@�i�N���[�������S�K���j

�@���{�ł̓N���[���͉��L�̒���_�����`���t�����Ă��܂��B

| ���� | ���{�� | �p�x |

| �n�ƑO�_�� | ���� | ����� |

| �����_�� | ���� | ���� |

| �N���_�� | ���� | ���N |

| ���\���� | �J����ē� | 2�N�� |

(1)���S�Ɋւ��锲���@

��3�߁@������匟����

��34���@�i������匟���j

�@���Ǝ҂́A�O�����������̃N���[���ɂ��ẮA���̎g�p���ĂъJ�n����ۂɁA���匟�����s�Ȃ�Ȃ���Ȃ�Ȃ��B

| 1) | ���Ǝ҂́A�N���[����ݒu������A�P�N�ȓ����ƂɂP��A����ɁA���Y�N���[���ɂ��Ď��匟�����s�Ȃ�Ȃ���Ȃ�Ȃ��B�������A�P�N����������Ԏg�p���Ȃ��N���[���̓��Y�g�p���Ȃ����Ԃɂ����ẮA���̌���łȂ��B | |

| 2) | ���Ǝ҂́A�O�����������̃N���[���ɂ��ẮA���̎g�p���ĂъJ�n����ۂɁA���匟�����s�Ȃ�Ȃ���Ȃ�Ȃ��B | |

| 3) | ���Ǝ҂́A�O�̎��匟���ɂ����ẮA�d�������s��Ȃ���Ȃ�Ȃ��B�������A���̊e���̂����ꂩ�ɊY������N���[���ɂ��ẮA���̌���łȂ��B | |

| �@ | �Y���匟�����s�����O2���ȓ��ɑ�40���1���̋K��Ɋ�Â��d�������s���N���[�����͓��Y���匟�����s������2���ȓ��ɃN���[�������̗L�����Ԃ���������N���[�� | |

| �A | ���d���A�ϓd�����̏ꏊ�ʼnd�������s�����Ƃ�����������ȂƂ���ɐݒu����Ă���A���A�����J����ē������d�����̕K�v���Ȃ��ƔF�߂��N���[�� | |

| 4) | �O���̉d�����́A�N���[���ɒ�i�d�ɑ�������d�ׂ̉��āA��グ�A���s�A����A�g�����̉��s���̍쓮���i���x�ɂ��s�Ȃ����̂Ƃ���B | |

��35���@�i������匟���j�_���\

| 1) | ���Ǝ҂́A�N���[���ɂ��āA1���ȓ����Ƃ�1��A����ɁA���̎����ɂ��Ď��匟���� �s�Ȃ�Ȃ���Ȃ�Ȃ��B�������A1������������Ԏg�p���Ȃ��N���[���̓��Y�g�p���Ȃ����Ԃɂ����ẮA���̌���łȂ��B | |

| �@ | ���ߖh�~���u���̑��̈��S���u�A�ߕ��x�u���̑��̌x�u�A�u���[�L�y�уN���c�`�ُ̈�̗L�� | |

| �A | ���C�����[�v�y�т�`�G�[���̑����̗L�� | |

| �B | �t�c�N�A�O���u�o�P�c�g���̂��̑����̗L�� | |

| �C | �z���A�W�d���u�A�z�d�ՁA�J��y�уR���g���[���[�ُ̈�̗L�� | |

| �D | �P�[�u���N���[���ɂ��ẮA���C�����[�v�A���[�����[�v�y�уK�C���[�v���ٌ����Ă��镔���ُ̈�̗L�����тɃE�C���`�̐��t���̏�� | |

| 2) | ���Ǝ҂́A�O�����������̃N���[���ɂ��ẮA���̎g�p���ĂъJ�n����ۂɁA�����e���Ɍf���鎖���ɂ��Ď��匟�����s�Ȃ�Ȃ���Ȃ�Ȃ��B | |

��36���@�i��ƊJ�n�O�̓_���j

�@���Ǝ҂́A�N���[����p���č�Ƃ��s�Ȃ��Ƃ��́A���̓��̍�Ƃ��J�n����O�ɁA���̎����ɂ��ē_�����s�Ȃ�Ȃ���Ȃ�Ȃ��B

�@1) ���ߖh�~���u�A�u���[�L�A�N���c�`�y�уR���g���[���[�̋@�\

�@2) �����E�G�C�̏�y�уg���������s���郌�[���̏��

�@3) ���C�����[�v���ʂĂ���ӏ��̏��

��20���@�i�\����Ȃǂ̓_���j�E�E�E��

��38���@�i���匟�����̋L�^�j

�@���Ǝ҂́A���̐߂ɒ�߂鎩�匟���y�ѓ_���i��36���̓_���������j�̌��ʂ��L�^���A�����3�N�ԕۑ����Ȃ���Ȃ�Ȃ��B

��39���@�i��C�j

�@�@���Ǝ҂́A���̐߂ɒ�߂鎩�匟�����͓_�����s�Ȃ��ꍇ�ɂ����āA�ُ��F�߂��Ƃ��́A�����ɕ�C���Ȃ���Ȃ�Ȃ��B

��40���i���\�����j

�@�N���[���ɌW��@��41���2���̐��\�����i�ȉ��u���\�����v�Ƃ����j�ɂ����ẮA�N���[���̊e�����̍\���y�ы@�\�ɂ��ē_�����s�Ȃ��ق��A�d�������s�Ȃ����̂Ƃ���B

�Q�D��34���4���̋K��́A�O���̉d�����ɂ��ď��p����B

��41���i���\�����̐\�����j

�@�N���[���ɌW�鐫�\�����i�@��53����3�ɂ����ď��p����@��53����2��1���̋K��ɂ��J����ē������s�����̂Ɍ���j���悤�Ƃ���҂́A�N���[�����\�����\�����i �l����11���j�������J����ē����ɒ�o���Ȃ���Ȃ�Ȃ��B

��42���i���\��������ꍇ�̑[�u�j

��7���̋K��i�����ꍀ������x�����Ɋւ��镔���������j�́A�O���̃N���[���ɌW�鐫�\��������ꍇ�ɂ��ď��p����B

��43���i�����̗L�����Ԃ̍X�V�j

�@�o�^���\�����@�ցi�@��41���2���ɋK�肷��o�^���\�����@�ւ������B�ȉ������j�́A�N���[���ɌW�鐫�\�����ɍ��i�����N���[���ɂ��āA�N���[�������̗L�����Ԃ��X�V������̂Ƃ���B���̏ꍇ�ɂ����āA���\�����̌��ʂɂ�� 2�N��������2�N��3�N�ȓ��̊��Ԃ��߂ėL�����Ԃ��X�V���邱�Ƃ��ł���B

��214���i�ʊ|���p�t�c�N���̈��S�W���j

�@���Ǝ҂́A�N���[���A�ړ����N���[�����̓f���b�N�̋ʊ|�p��ł���t�b�N���̓V���b�N���̈��S�W���ɂ��ẮA5�ȏ��łȂ���Ύg�p���Ă͂Ȃ�Ȃ��B

�@�O���̈��S�W���̓t�b�N���̓V���b�N���̐ؒf�d�̒l���A���ꂼ�ꓖ�Y�t�b�N���̓V���b�N���ɂ�����d�̍ő�̒l�ŏ������l�Ƃ���B

��215���i�s�K�i�����C�����[�v�̎g�p�֎~�j

�@���Ǝ҂́A���̊e���̂����ꂩ�ɊY�����郏�C�����[�v���N���[���A�ړ����N���[�����̓f���c�N�̋ʊ|�p��Ƃ��Ďg�p���Ă͂Ȃ�Ȃ��B

| 1) | ���C�����[�v����̊Ԃɂ����đf���i�t�C�����������B�ȉ��{���ɂ����ē����j�̐��� 10% �ȏ�̑f�����ؒf���Ă������ | |

| 2) | ���a�̌��������̌a�� 7% ����������� | |

| 3) | �L���N�������� | |

| 4) | �������`�����ꖔ�͕��H��������� | |

�P�V�D�N���[���̎��̗�

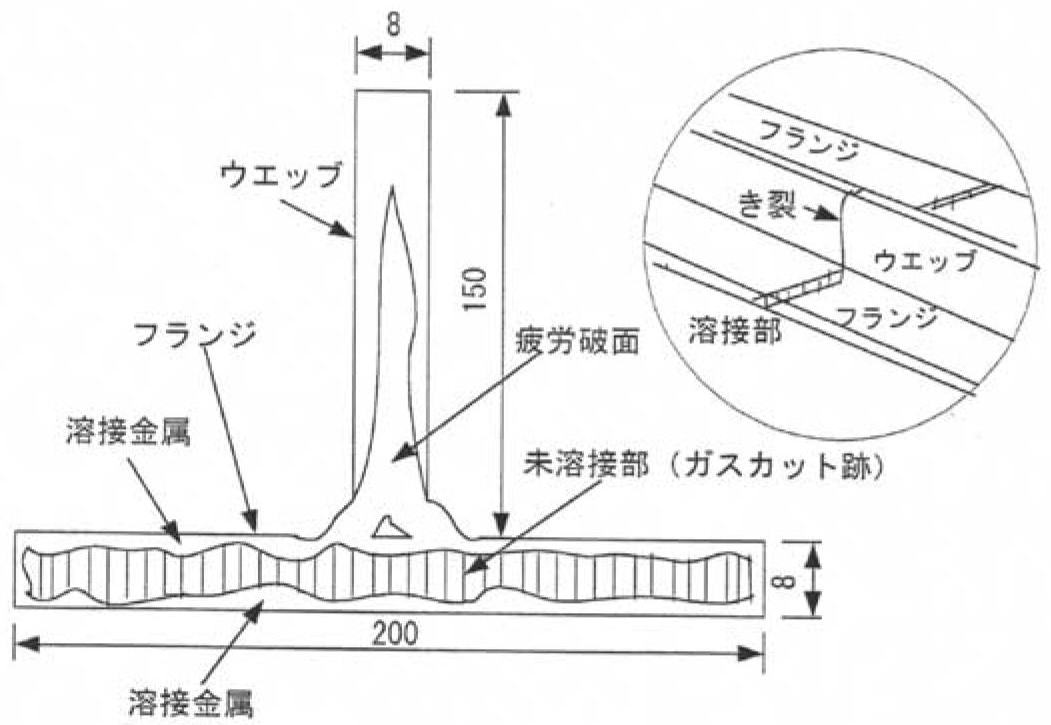

�P�V�D�N���[���̎��̗��i��|1�j�N���[���K�[�_�[�̔j��

�@�N���[���K�[�_�[�̓ˍ����n�ڂɈꕔ���n�ڕ�������A�������N�_�Ƃ�����J�T�E�G�u�܂Ői��ŃN���[�����g�p�s�\�ɂ����Ⴊ����܂��B���̃N���[����17�N�Ԃ�153,000����x�J��Ԃ��d���Ă��܂����B

�i��-�Q�j�N���[���t�b�N�̔j��

�i��-�Q�j�N���[���t�b�N�̔j���@�l�W���H���̑e�G�����N�_����J��������Ŕj�������Ⴊ����܂��B

2�N�Ԃ�350,000����x�̌J��Ԃ��d���Ă��܂����B

�i��-�R�j�l�W�̒E���ɂ��j��

�@�l�W�̒E����_���Ō����Ƃ��Ă������߂Ƀg�����[���K�[�_�[���痎�������Ⴊ����܂��B

�P�W�D�Q�l����

�@�N���[���̈��S�K��(pdf)

�@�N���[�����C���[���[�v�̕ێ�_���(pdf)

�@�z�C�X�g�̉^�]�}�j���A��(pdf)

�@�z�C�X�g���V��N���[���̌���_���\(pdf)

�@�N���[���̉^�]���i

�@�N���[���̍\���K�i(pdf)

����������������������������������������������������������������������������������������������

HOME�@�Z�p�������@�Z�p�p���@�R�C�����[�h�@��