==========================================

金属材料は繰り返し荷重を受けると強度が徐々に低下してゆき、かなり低い荷重でも亀裂が発生して破壊にいたる性質があり、これを疲労破壊といいます。その特徴は使用開始後直ちに破壊が起こらず、ある回数使ってから破壊することで、しかも通常の引張試験で壊れる荷重よりもはるかに低い荷重で壊れることが特徴です。

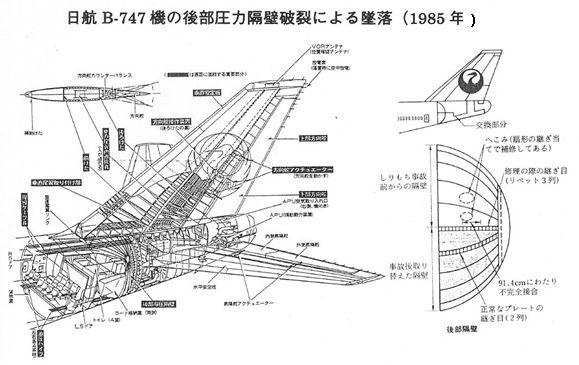

疲労破壊による大きな事故例としては、ヨーロッパが開発したジェット旅客機コメット号の機体の疲労破壊による空中分解や、最近では1985年御巣鷹山に墜落した JAL123 便の圧力隔壁の修理不良から疲労破壊して尾翼を吹き飛ばし、30分以上迷走後、御巣鷹山に墜落して520人の命を失うといった大惨事があります。

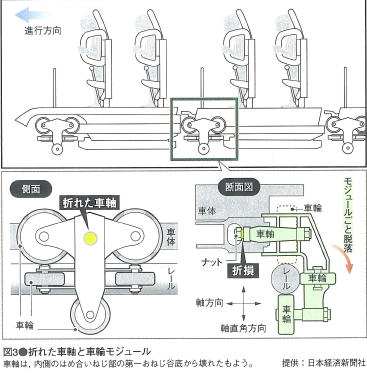

又、2007年には大阪エキスポランドのジェットコースターの車軸が金属疲労で折損し、死者を出してしまいました。

疲労破壊は小さなネジ1本から飛行機のような複雑な構造物まで、繰返しの力が掛る物体には全てに起こる現象です。鉄鋼関連の工場で危険性のある例としてCフックやクレーン等の吊具があります。(参考)「C-フックの疲労破壊」

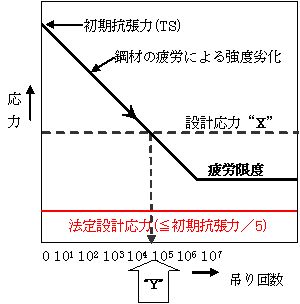

疲労破壊は小さなネジ1本から飛行機のような複雑な構造物まで、繰返しの力が掛る物体には全てに起こる現象です。鉄鋼関連の工場で危険性のある例としてCフックやクレーン等の吊具があります。(参考)「C-フックの疲労破壊」 一例として右図の疲労特性を持つ鋼材で吊具を作った場合、最大荷重時の応力が "X" のレベルになるような設計をすると、この吊具は交点の回数 "Y" 回近くで疲労破壊する危険が出てきます。下の写真はこの場合に相当します。

時々刻々低下してゆく実機の強度を測定することはできないので、破壊の危険を前提にして吊具を使用するのは非常に危険です。

対策としては発生する応力が疲労限度以下になるような構造のものに更新しておくと、疲労後でも破損せず使い続けることができます。

クレーンガーダーの疲労破壊例

クレーンフックの疲労破壊の例

<疲労限度>

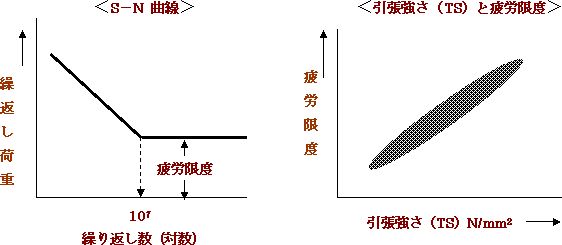

鋼材の場合、繰り返し荷重を受けると下図左の<S-N 曲線>に示すように材料の強度は荷重の回数に応じて徐々に低下してゆきますが、107 回程度で低下は止まり、一定の強度で安定します。その強度を 「疲労限度 ( fatigue limit )」 と言い、初期の強度の 1/2 から、切り欠きのような応力集中が生じる場合には 1/10 以下に低下することがあります。

繰り返し荷重を受ける装置の設計には、最大荷重による応力が疲労限度以下になるように設計する必要があります。

この「疲労限度」は材料の初期の引張強さ (TS) との相関が強く、下右図にその関係を示しています。

<疲労破壊のメカニズム>

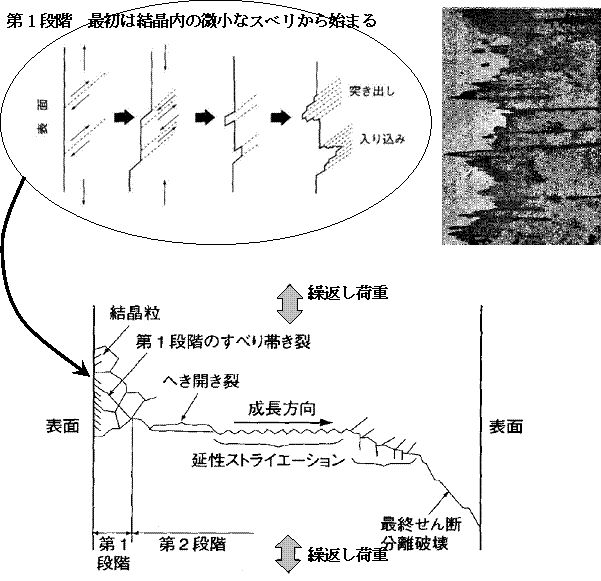

疲労破壊は構造物の応力が集中する高い部分の結晶内の原子の並びがすべり始めるところから始まります。下図に示すように、初めは表面の結晶単位のミクロレベルのズレから始まりますが、繰返し荷重が加わるに連れて、徐々に内部に累積して行き、第2段階から板厚の反対側まで進行した時点で、最終的な破壊に至ります。

<疲労破壊面の特徴>

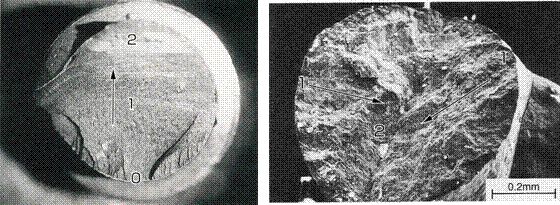

疲労破壊は材質と応力の組み合わせで色々な破断面になりますが、典型的な例が下左の写真です。これはボルトの場合ですが、“0” から亀裂が発生し、疲労破壊が矢印の方向“1”に貝殻模様 (ビーチマーク) を呈しながら進行し、最終的に“2” の部分で剪断分離破断に至ります。

しかしながら同じ疲労破壊でも下右の写真のように凹凸が大きく、ビーチマークが見えない場合もあり、マクロな外観だけでは、原因の究明は難しいのが実態です。

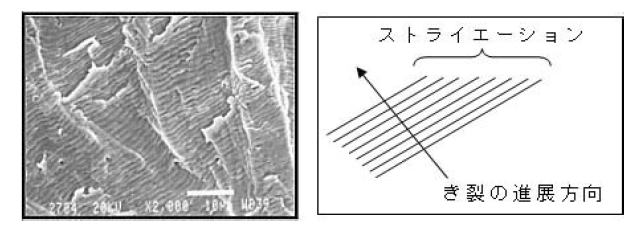

この破面を査型電子顕微鏡 (Scanning Electron Microscope) 通称 ”SEM” と呼ばれる機械で数百倍~数万倍に拡大していくと、ビーチマーク上やビーチマーク間により細かな縞模様が観察される事があります。 これをストライエーション (striation) といいます。亀裂の進展に伴って、1回の繰返し応力が作用する毎に亀裂がわずかに進み、その跡が縞模様となって残ったものであり、ビーチマークとは異なり、繰返し応力が作用したことを示す模様です。

この様なストライエーションは破面上に形成された非常に僅かな凹凸であることから、高倍率で初めて観察出来るものです。

<疲労破壊の原因と対策>

①設計上の問題

使用する材料の強度の選択と、構造設計時に疲労限度を考慮して設計する必要があります。又、部品の一部に切り欠き部や不連続な構造から応力が集中するような部分があると、応力がそこに集中して疲労破壊に至る場合があるので、設計時にこれらの構造上の検討が必要です。更に④に示すように応力が高くなる部位の近傍には溶接部が来ないような設計が必要です。

②加工上の問題

加工時に表面に入る疵や加工時の溶接などによる残留歪があると疲労源となり得るので、表面の仕上げと歪取り焼鈍による残留歪の除去が必要です。又表面粗度が粗いと疲労が進むこともわかっています。

③材料選択の問題

素性不明の疲労限度が低い材料が使われると疲労破壊に到る危険があります。また、鋼材の内部に欠陥があると、そこを起点にして疲労破壊が置きやすくなります。信頼の置けるメーカーから、規格通りの成分や熱処理をした正規な材料を使ったという鋼材証明書を入手しておくべきです。(これも偽造の証明書が出回っているようですが)

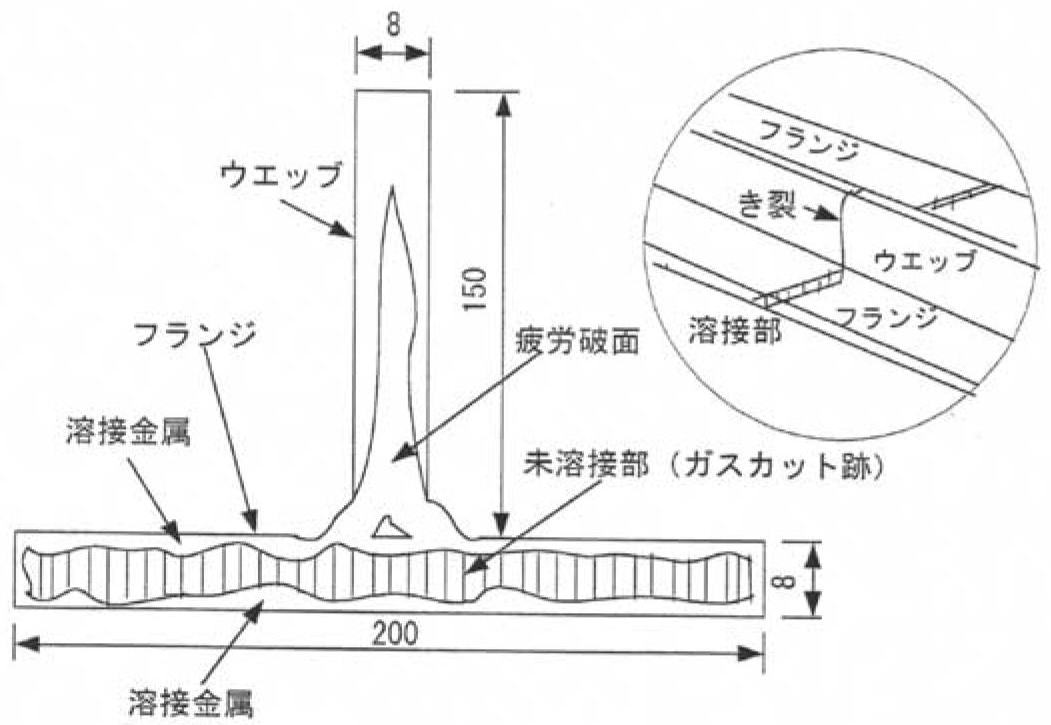

④溶接部が疲労に与える影響

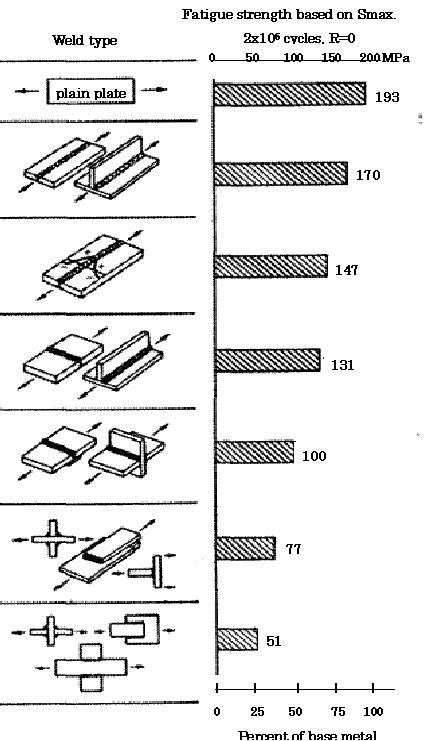

溶接により疲労は急速に進み、疲労限度も大幅に低下します。高い応力が発生する近傍には溶接部が来ないような設計をすると同時に、必要な溶接は正しい方法で行い、溶接後の残留歪取り焼鈍やバリ取りなどを適切に行う必要があります。下記グラフは色々な溶接構造での疲労限度の例ですが、溶接構造によってかなり強度が落ちることがわかります。

===========================================

HOME 技術資料室 技術用語 C-フックの疲労破壊