=========================================

5S は下記項目の日本語の頭文字を並べたもので、職場のメンバーに共通な目標に向かわせることによってチームワークを醸成し、職場風土を改善するための基礎理念として広く使われています。尚、躾を除いた場合が4Sです。

まずこれらの具体的で目に見える課題でメンバーの意識を同じ方向に向けることによって、職場の活力が生まれ、更には改善意欲が生まれ、品質・能率・安全など色々な面で効果があるといわれています。

活動は初めから全てに取り組んでも無理があるので、まずは整理・整頓・清掃の3つからスタートするのが良いと思われます。

| 1)整理(neatness) | 要るものと要らないものに区別して、要らないものを処分する | |

| 2)整頓(orderliness) | 要るものがすぐに取り出せるようにおき場所を決め、その表示をしてきちんと置く | |

| 3)清掃(cleanliness) | ゴミ、汚れのないきれいな状態にすると同時に、細部まで点検する | |

| 4)清潔(cleanness) | 整理・整頓・清掃を徹底して実行し、汚れのないきれいな状態を維持する | |

| 5)躾(discipline) | 決められたことを決められたとおりに実行できるよう、習慣づける | |

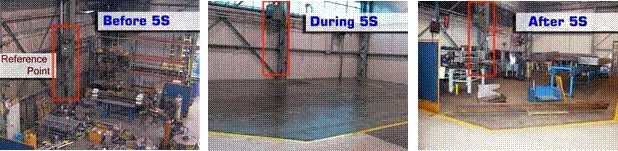

1) 置き場の整理整頓

不要なものは捨て、必要なものはそれぞれに床に置くゾーンを決めて色や線で識別し置く物の名前を表示する。

2) 工具類の整理整頓

2) 工具類の整理整頓工具類の整理棚を作り、右図のようなシルエットを描いて置き場所を決めておくと、探す必要が減り、紛失しているものが明確にわかるので管理がしやすい。

下記の参考資料のうち、「トイレ掃除」はいわば汚いところの象徴としてのトイレを意味しており、これをきれいにすることで人の気持ちを変えてゆこうとする運動で、基本理念は 5S と同じです。どちらも世界的な規模で広がっています。

「トイレ磨きは心磨き」 「割れ窓理論」 「学校改革1000日」

*********************************

「5S について考える」 (花巻労働基準監督署長 講演)

工場や現場にお邪魔すると、事務所や休憩室の壁に「4S」や「5S」のポスターをよく見かけます。「4S」は「整理」「整頓」「清掃」「清潔」のローマ字読みの頭文字を取ったものであることは、皆さん御存知のことと思います。「5S」は、これに「躾」を加えたもの。最近読んだ本には「作法」を加えて「6S」としているところもあるとか。様々な工夫が加えられて、広く普及している取組みとなっています。

この「4S」「5S」運動というのが、どのように生まれたのかはよく分かりませんが、思えば子供の頃に、親からも、学校でも、「整理」「整頓」というのは口うるさくいわれてきた記憶があるので、古くからある日本の躾文化が発展して現在に至っているのかと考えています。

さて、実際に工場や現場を拝見すると、どうも「整理」「整頓」というのが掛け声だけで、確かにここにハンマーを掛けましょう、ここにドライバーを掛けましょうということで、ボードに絵を書いて、そこに掛けるようにした形跡は見られるのですが、ほとんどの道具がそこにはなく、乱雑に工作台の上に散乱している、あるいは、工事現場などでも、キンクしたり錆びたりして廃棄の時期にきている玉掛用のワイヤーが道具小屋の中に放り出してあるといった光景を目にします。「5S」のポスターの傍らのこの光景は、現場の責任者はもとより、経営のトップの方の「5S」にかける意気込みが全く感じることはできませんし、従業員に何を求めているのか、それをきちんと伝えているのか考えてしまいます。

*5Sの目的は? 「整理整頓ができている会社は儲かっている」!

「5S」運動が安全衛生連動の一環として捉えられている向きもありますが、本来の目的というのは、稼働率の向上、短納期化、品質の向上そして安全性の向上といった、工場管理全般を対象としている運動というのが正しい捉え方だと思います。ちなみに「整理」と「整頓」の違い、「清掃」と「清潔」の違いはなんでしょうと問われたら何とお答えになるでしょうか。

「5Sをやってシャツキ!としなさい」(ジット経営研究所編[工場管理2005年1月臨時増刊号])の解説によれば、

・「整理」とは「要る物と要らないモノをはっきり分けて、要らないモノを捨てる」こと

・「整頓」とは「要るモノを使いやすいようにきちんと置き、誰でも分かるようにする明示する」こと

・「清掃」とは「常に掃除をし、きれいにする」こと

・「清潔」とは「整理・整頓・清掃の3Sを維持する」こと

とありました。

先日、「日本電産 永守イズムの挑戦」(日本経済新聞社刊)という本を読みました。永守氏といえば三協精機をはじめとして 23社に及ぶ会社の再建を手がけた経営者で、ご存知の方も多いと思います。その著書の中で、3Q 6S が究極の経営手法であると書かれていました。3Q とは「Quality Worker」「Quality Company」「Quality Products」のこと、6S は先に書いたとおりです。「儲かっているところと儲かっていないところの違いは何処か」というと「整理整頓ができているところは儲かっている」とし、「なぜ6S が利益に直結、改善するのか。例えば、整理・整頓ができていると、モノを探す時間が減り、労働時間の質が高まるため、生産性が向上し、収益が改善する。さらには、部品や仕掛品の管理が行き届くため、在庫負担も軽減する。不必要なモノがなくなって作業の段取りも円滑になるため、生産性が向上する。整理・整頓の2つの S だけで、これだけの効果が見込める。6つの S であらゆるムリとムダとムラを排除して、効率的な仕事ができる環境を整えることで、収益力を改善するといえる」と述べています。こうした発想が、本来の「5S」運動の基本的な考え方だと思います。

「5S」運動は、直接、安全衛生を目的とするものではないかもしれませんが、安全衛生が生産活動の歯車のひとつであると考えると、「5S」運動は安全衛生も取り込むものであり、副次的ではあるかもしれないけれども、これに大きく貢献するものといえるのではないかと思います。

*現場は人に見せるもの

ミネベアの荻野五郎前社長の金言として先日の新聞(日経4月18日)に「工場は最大のセールスマン」という言葉が紹介されていました。納入先や銀行のアナリストにも積極的に工場見学を勧めていたそうですが、その理由は「品質や供給の安定性で安心感を与えるためには実際の生産現場を見てもらうことが、営業員の言葉よりはるかに説得力がある」との考えからだったとのこと。それができたのは、工場管理がしっかりとでき、他人に見せられる自信があったからできたことと思います。先の永守氏の語録にも「汚い水の中ではよい魚は育たないのと同様に、汚い工場からは決してよい製品は生まれない」という言葉がありますが、同じ考えからきているのではないでしょうか。

銀行の融資担当者が、融資先のトイレを見て、汚れたままにしているような会社は経営にゆとりがない証拠だから融資するものではない、と言われていたそうです。(今もそうかは知りませんが・‥)監督署が会社にお邪魔する時も同様で、(別にトイレを見て云々いうことはありませんが…)事務所なり、工場なり、あるいは工事現場でも、整理整頓が行き届いている会社は、安全衛生管理においてもあまり大きな問題が無いというのがこれまでの経験則上いえると思います。それは、経営者の方をはじめとして、方針が明確で従業員の方々に浸透していること、また、これを維持するための管理体制がきちんと構築されていることからであるように思います。

さて、改めて「5S」に挑戦してみてはいかがでしょうか。

=========================================

HOME 技術資料室 安全管理 技術用語