==========================================

プレス加工は成形する形状が様々で一概に論ずることはできませんが、いくつかの基本パターンの組み合わせとして考えることができます。加工形状や加工方法によって材料に要求される性質や、発生する不具合も異なってきます。

1.加工の基本パターン ① 絞り加工

② 張り出し加工

③ 曲げ加工

④ 伸びフランジ加工 (バーリング加工、穴拡げ加工)

2.絞り加工

2.絞り加工右図に示すような円板を周辺を固定しないで円筒形に加工するのが「絞り加工」の基本形です。

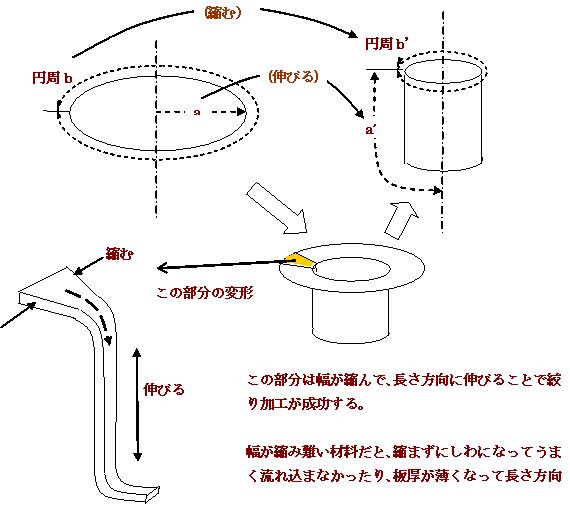

下図は変形の模様を示したものですが、半径aに相当する部分は円筒のa’に相当する部分まで伸ばされますが、円周bに相当する部分は円筒のb’に相当するところまで圧縮されます。このb→b’に圧縮された体積が深さ方向の変形に代わってa→a’に伸びる得ることが絞り加工の必要な条件です。最も変形を受ける部分は元の円板の外周部分bで、絞り加工の特徴はこれがb'までの圧縮変形になることです。

鋼板の絞り加工性を表す指標として「ランクフォード値」がありますが、これは幅が縮み易く長さ方向に伸び易い材料ほど高い値を示す指標です。「薄板の深絞り性」参照

(発生する不具合)

| 1) | 縦割れ・置き割れ 上図に示すようなプレス加工時に圧縮される部分があると、特にIF鋼のように鋼の純度の高い鋼の場合、プレス後しばらくして右図のような竹を割ったようなわれが発生する場合があります。プレス時に発生せず、しばらくたってから割れるので「置き割れ」などとも呼ばれます。 |

|

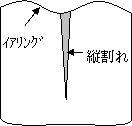

| 2) | イアリング(Earing) 鋼板の性質は均一ではなく、特に深絞り性が高い鋼板ほど面内の不均一(面内異方性)があります。従って加工後の端部の形状が右図のように波打つのが一般的です。 |

|

| 3) | 薄板を深絞り加工した場合に側壁部に生じる破断で自動車のオイルパン等の成型時に壁部に発生する場合があります。ランクフォード値などの鋼板の性質が、板内の方向で差が大きいと(面内異方性)発生しやすい傾向があります。 但し、一般にランクフォード値が高く、絞り加工性が高い鋼板ほどこの面内異方性が大きい傾向があるので、材料の選択が課題になります。 |

|

3.張り出し加工

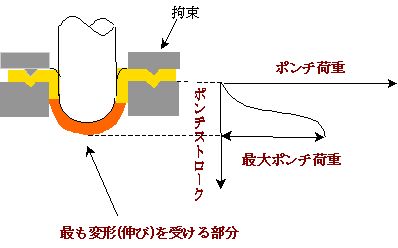

板の外周を固定してポンチで押し出して変形させるのが「張り出し加工」です。この場合は板の周辺部が固定されていますので、板はポンチで押された部分だけが延ばされる変形です。

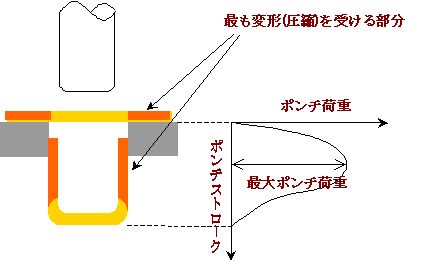

変形の最後までポンチ荷重は増大一方です。最も変形を受ける部分はポンチ頭部に接している部分になります。絞り加工との違いは、圧縮変形が無い点です。

鋼板の張り出し性を評価する指標として「エリクセン値」があります。

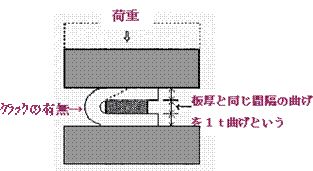

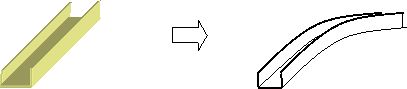

4.曲げ加工

これは文字通り曲げるだけの加工ですが、曲げる内径の半径によってはかなり厳しい加工になる場合もあります。

特に熱延・酸洗材のように厚手の材料になると下図の場所にクラックを生じる場合があります。

(発生する不具合)「曲げ割れ」参照

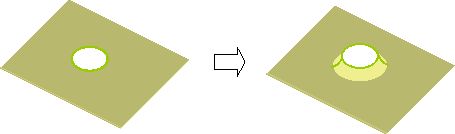

5.伸びフランジ加工(穴広げ加工・バーリング加工)

下図のように切断面を伸ばす加工を一般に伸びフランジ加工、又はバーリング加工といい、バリの状況や材質によっては割れを起こす危険があります。特に熱延・酸洗材の場合は加工の程度によっては材質まで特別に対策が必要な場合があります。

ポンチ穴端面や素材切り出しの端面が引き伸ばされる場合に発生するクラックで、これを防ぐ方法としては、この部分の不均一性を極力減らすことが必要です。

不均一性としては、

1)破面のバリなどの機械的凹凸

2)金属組織的な不均一

等がありますが、応急対応としては1)の破断面を極力スムーズにすることで、

①クリアランス調整でバリを極力減らすこと

②バリの方向を逆にしてみる

③バリ部を研磨して削除する

④破断部をバーナー加熱して残留歪を取り除く

等で効果の出る場合があります。

6.プレス割れ発生時の一般的対応

1)割れ現象の状況把握

2)プレス割れの要因

一般的に防錆油は、プレス性と防錆性を兼ね備えているが油種によっては大きな違いがある。

*塗油にムラがないか? 塗油が乾いていないか?(Top,End,両Edge)

*プレス時にプレス油を塗っているか? プレス油の種類は? 塗布頻度は?

*潤滑鋼板を使っている場合は被膜厚みが幾らのものか?

鋼板の表面状況は、塗油の保持性・金型との間の潤滑性等に影響を及ぼす。

*鋼板表面に粗度のバラツキは無いか?

*金型表面仕上げ(クロムメッキ等)はしてあるか?

機械試験値とプレス成形のタイプ(絞り・張出・伸びフランジ…)との兼ね合いが大きいのでどの機械試験が相関があるかはプレス型により異なる。

プレスで割れた破面の顕微鏡観察やEPMA分析等を調べることで、割れの原因となる不純物を特定できる場合がある。⇒大量発生の場合は、鉄鋼メーカーに割れたサンプルを送ると調査可能。

*コイル内でのプレス成績の変化有無(幅方向;Edge,Center、長手方向;Top,Mid,Endを調べる。

*成形品がL,C方向で寸法に偏りが出ていないか(イヤリング)調べる。

*Edge,Centerとの対応を調べる=クラウンのバラツキ

*深絞り性…r値(ランクフォード値)が大きいほど深絞り性は向上する。

*張出性……El値(伸び値)、Er値が大きいほど張出性は向上する。

3)プレス割れ解決への手順

*「今までは問題無かった、このロットが悪い」だけでは定性的過ぎる

*OK品、NG品を比較する。 何処が違うか充分観察し、メモる

*必要に応じてOK品、NG品及びそれぞれの原板サンプルを入手する

(対象材の検査番号等、トレーサブルな情報の確認を忘れずに)

*③の内容を更に一歩進めるため、顧客の同意を得て、別ロットの材料でのプレス或いはプレス条件を変えてのプレストライを試みて、その詳細をメモする。

*その結果に関し、顧客と検討する。(この段階でも原因特定できないケースは多い)

*技術調査回答には ①鋼板の原因 ②鋼板の契約仕様内だがレベルは低め ③契約仕様内 ④契約仕様の範囲を超えている 等がある。

*また、内容によってはプレス条件の見直しや変更への提言が含まれる。

*顧客プレス条件が影響しているようであれば、データーで説明した上で変更折衝をする。

*営業的措置(グレードアップや材質特別管理等)が可能かつ必要か

*次回出荷材への具体的アクションと期日は約束できるか、それは何時か

HOME 技術資料室 技術用語