亖亖亖亖亖亖亖亖亖亖亖亖亖亖亖亖亖亖亖亖亖亖亖亖亖亖亖亖亖亖亖亖亖亖亖亖亖亖亖

丂嬋偘妱傟偼摿偵岤庤嵽偵敪惗偟丄僾儗僗妱傟僩儔僽儖偲摨條偵丄巗応偱偟偽偟偽宱尡偡傞壛岺晄椙偱偡丅

丂嬋偘妱傟僩儔僽儖偼丄擃幙嵽乮30嘸媺乯傗敄庤嵽偱偼梋傝敪惗偟傑偣傫偑丄僴僀僥儞嵽傗岤庤嵽偵側傞偲偦偺婋尟惈偼崅偔側傝傑偡丅

丂嬋偘妱傟偺尨場偵偼丄庡偲偟偰埲壓偺4偮偑嫇偘傜傟傑偡丅

丂丂1)嬋偘敿宎偑尩偟夁偓傞丂乮巇條晄揔崌乯

丂丂2)嵽幙偑楎偭偰偄傞丂乮嵽幙晄揔崌乯

丂丂3)嬋偘偺曽岦偑晄揔愗丂乮曽岦晄堦抳乯

丂丂4)愗抐柺偺僶儕偑戝偒偄偐丄偁傞偄偼嬋偘偺奜懁偵岦偄偰偄傞乮僶儕晄崌乯

丂丂

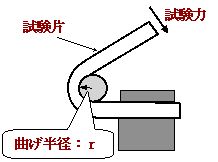

丂帋尡曽朄偺徻嵶偼丄JIS Z 2248 嬥懏嵽椏嬋偘帋尡曽朄偵婯掕偝傟偰偍傝丄峾斅偺奺婯奿偵偼丄婡夿揑惈幙偲偟偰乽嬋偘惈乿偑婯掕偝傟偄傑偡丅

偦偺撪梕偼

丂丂丂丂丂丂嘆 嬋偘妏搙丄嘇撪懁敿宎丄嘊帋尡曅偺暆

偑偁傝傑偡丅

仏嬋偘妏搙丗捠忢180亱

仏撪懁敿宎丗捠忢斅岤偺攞悢乮r/t乯

丂丂丂丂丂丂丂乮枾拝偺応崌偼乽0t乿乯

仏帋尡曅徊睫丗t亙3mm偼3崋丄丂倲亞3mm偼1崋

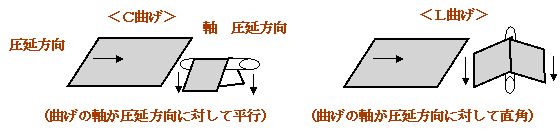

仏嬋偘曽岦丗埑墑曽岦偵懳偡傞嬋偘曽岦丂

仏敾掕丗嬋偘偨奜懁偵婽楐傪惗偠偰側偄偙偲

丂丂

丂愗抐帪敪惗偡傞僶儕傕嬋偘惈偵晀姶偵塭嬁偟傑偡丅偙傟偼嬋偘壛岺偺嵺偵僶儕偑僲僢僠偲側傝丄婲揰偲側偭偰妱傟傪揱攄偝偣傞偐傜偱偡丅

丂僶儕偺岦偒傪曄宍戙偺戝偒側奜懁偵偡傞偲偐側傝晄棙偵側傝傑偡偺偱丄僶儕偼嬋偘偺撪懁偵偔傞傛偆偵偡傞昁梫偑偁傝傑偡丅

丂偙傟偑擄偟偄応崌偼丄嬋偘晹偺僶儕傪僌儔僀儞僟乕摍偱帠慜偵彍嫀偡傞偲岠壥偑偁傝傑偡丅

丂

丂嬋偘壛岺偺曽岦偲峾斅偺埑墑曽岦偺娫偵偼偐側傝娭學偑偁傝丄尩偟偄嬋偘惈擻偑梫媮偝傟傞惉宍偵偍偄偰偼丄偙偺嵎偼偐側傝尠挊偵尰傟傑偡丅

丂懄偪丄斅暆曽岦傊偺嬋偘乮俠嬋偘乯偼偐側傝晄棙偵側傝傑偡丅偦傟偵斾妑偟偰埑墑曽岦傊偺嬋偘乮俴嬋偘乯偼桳棙偱偡丅屭媞偱偺嬋偘曽岦偑偳偪傜偱偁傞偐傪攃埇偟丄偙傟傪斅庢嶌嬈偵斀塮偝偣傞昁梫偑偁傝傑偡丅

丂丂

丂

丂堦斒榑偲偟偰偼丄婯奿偵偁偭偨嬋偘敿宎偱偺壛岺偵側傞傛偆丄屭媞偵愝寁曄峏傪埶棅偡傞昁梫偑偁傝傑偡丅偟偐偟丄晹昳偺悺朄惛搙傗尒塰偊摍偐傜嬋偘敿宎傪娚榓偡傞偙偲偼擄偟偄応崌偑懡偔丄偦偺嵺偼揝峾儊乕僇乕偲憡択偟丄嬋偘惈偵懳偡傞嵽幙偺僌儗乕僪傾僢僾傪専摙偡傞昁梫偑偁傝傑偡丅

丂

丂嬋偘惈偲嵟傕塭嬁傪梌偊傞峾偺梫場偼丄峾拞偵娷傑傟傞棸墿乽S乿尦慺偱偡丅峾拞偺乽S乿傪掅尭偝偣傞偲嬋偘惈擻傪岦忋偝偣傞偙偲偑弌棃傑偡丅

丂惢峾岺掱偱偺扙棸媄弍偑敪払偟偨寢壥丄僐僗僩傪妡偗傟偽棸墿暘偺掅偄峾乮掅棸峾乯傪惗嶻偡傞偙偲偼壜擻偱偡丅嬋偘惈偺梫媮儗儀儖偵傕傛傝傑偡偑丄[S]亝0.010%乣0.005%偵摿暿娗棟傪偡傟偽嬋偘妱傟惈偼偐側傝夝寛偡傞偲峫偊傜傟傑偡丅

丂丂傑偨丄扽慺[C]傗宂慺[Si]丄儅儞僈儞[Mn]丄峏偵峾偺寢徎慻怐傕棈傫偱偔傞偙偲傕偁傞偺偱丄揝峾儊乕僇乕偲偺嫤摥懳墳偑昁梫偱偡丅

丂偄偢傟偵偣傛摿暿娗棟偵側傝丄壙奿偑棈傫偱偒傑偡偺偱丄塩嬈敾抐偑昁梫偵側傝傑偡丅丂丂丂

HOME丂媄弍帒椏幒丂媄弍梡岅