==============================================

1.薄板製品とその製造工程

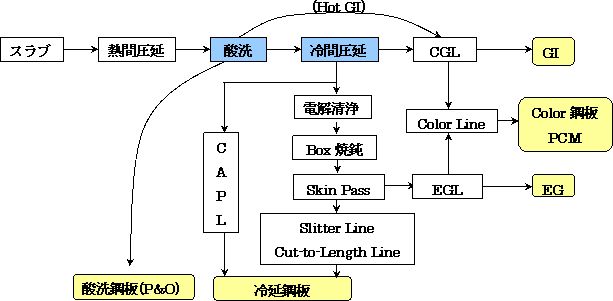

高炉で溶かされた鉄は転炉で成分調整された後、連続鋳造でスラブにされ、それ以後の工程が下記に示すプロセスになります。

2.酸洗「酸洗設備と廃酸処理について」参照

熱間圧延で生じた鋼板表面の酸化膜を除去する工程で、塩酸で溶かす方法が一般的です。廃酸を無害化する装置はかなり大規模になります。

3.冷間圧延機

6mm程度まで熱間圧延で薄く延ばされてコイルに巻き取られたあと、製品の板厚まで薄くする工程です。

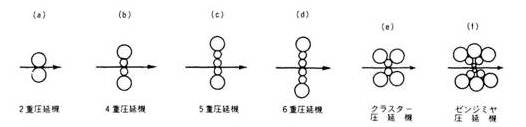

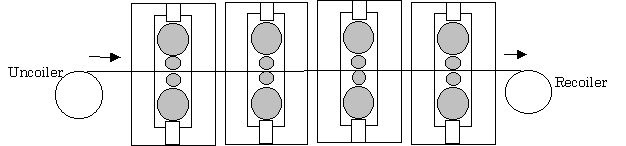

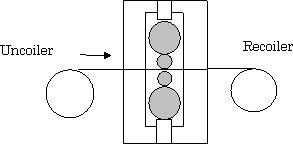

冷間圧延機にはロールの組み合わせによって下図のような種類があり、更にこれらの圧延機をスタンド1基で構成するものと、数基を櫛型(タンデム)に並べて連続的に冷延するものとがあり、それぞれに特徴がありますが、ここでは代表的な例について述べます。

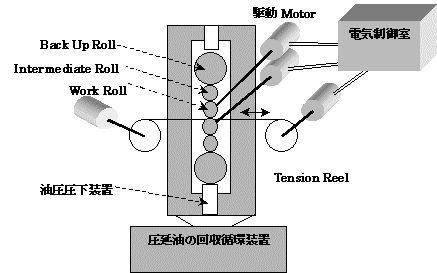

(1) リバースミル Reverse Mill (6-highの例)

1基の圧延機で正逆転を繰返しながら鋼板に圧下及び張力を掛けて最終板厚になるまで圧延してゆきます。生産性は低いですが初期投資は少なくてすみます。

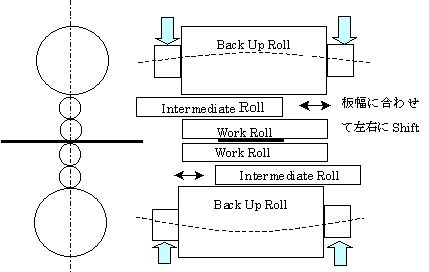

1基の圧延機で正逆転を繰返しながら鋼板に圧下及び張力を掛けて最終板厚になるまで圧延してゆきます。生産性は低いですが初期投資は少なくてすみます。クラウンやエッジドロップを減少させる方法として、色々な設備上の工夫がありますが、中間ロールを圧延する板幅に合わせてシフトさせることにより、クラウン及びエッジドロップを少なくする技術が広く用いられています。(「板厚精度向上対策」参照)

冷延するには鋼板に張力を掛けながら圧下する必要があるため、コイルの頭部と尾部のTension

Reel〜Work Rollの間に残る部分は圧延されないままで残ります。この部分は未圧延部と称して、次工程で端板として切断される必要があり、通常スクラップとして処理され歩留落ちとなります。

冷延するには鋼板に張力を掛けながら圧下する必要があるため、コイルの頭部と尾部のTension

Reel〜Work Rollの間に残る部分は圧延されないままで残ります。この部分は未圧延部と称して、次工程で端板として切断される必要があり、通常スクラップとして処理され歩留落ちとなります。通常2〜6基の圧延機を直列に並べて、一度の通板で最終板厚まで圧延するタイプです。

個々のスタンドはリバースミルと同じです。

(3) ワークロール Work Roll 組み換え

ワークロールは圧延する板幅部分が選択的に磨耗するので、材料の圧延スケジュールを幅広材⇒幅狭材に徐々に移行するように組む必要があります。幅狭材が終了した時点で1圧延スケジュールを終了し、ワークロールを交換して再度幅広材⇒幅狭材と圧延してゆきます。

1圧延スケジュールが終了するとワークロールを研削済みのロールと交換しますが、交換方法としては天井クレーンで吊り出し、吊り込みするものから、自動交換装置まで各種のものがあります。

(4) ロール整備場 Roll Shop

バックアップロールBack Up Roll 及び ワークロール Work Roll は圧延してゆくうちに、表面が磨耗して平滑でなくなってくるので、定期的に外周を研磨して形を整える必要があります。大型の旋盤で研磨しますが、通常圧延が安定して行えるように、やや凸型のクラウンCrownをつけて研磨します。

ワークロールはブライト仕上げとダル仕上げがあり、ダル仕上げは研磨後にショットブラストでワークロール表面に凹凸をつけて、製品表面にダル模様をプリントします。

(5) 圧下装置

圧下方法には電動スクリュー方式と油圧による方式がありますが、油圧圧下方式の方が応答速度が速いため、板厚の自動制御が精度良くできます。

(6) AGC (Automatic Gage Control)と板厚計

冷間圧延の重要な役割は板厚を精度良く造り込むことです。このために必要な機器としては板厚の自動制御システムと板厚測定器です。

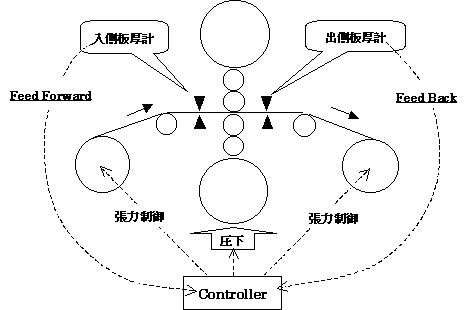

自動板厚制御(AGC)は板厚計の信号を圧下装置へ送って圧下を制御するものです。

板厚測定器としてはX線やγ線を使ったものが一般的です。

右図は左から右へ圧延する場合で、次のPass では左右が逆になります。

(7) クーラントCoolant / Oil Cellar

圧延時には大量の圧延油を掛けて潤滑及び冷却しながら圧延しますが、圧延油は大量に循環使用するのでかなりの大きな装置になり、他の作動用油圧装置と一緒に広大な地下室に配置されるのが一般的です。

圧延油は循環して使用される場合が多く、その場合は異物を除去する為の濾過装置が必要になります。

(8) Tension Meter(張力計)

冷間圧延はワークロールによる圧下と同時に鋼板に張力を掛けて引き伸ばす必要があるため、特にタンデムミルの場合はスタンド間に張力計Tension Meterを設置して圧下と張力の両方で板厚をコントロールする必要があります。

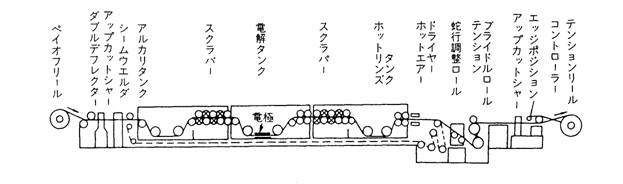

4.電解清浄ライン

冷延後の鋼板表面には冷間圧延油や圧延時に発生する鉄粉などが付着しており、このまま焼鈍するとこれらの残渣が鋼板表面に残り、最終製品に悪影響を及ぼす場合があるため、これらを除去するために電解洗浄ラインでアルカリ液中でのブラッシイング及び電解洗浄を行う必要があります。

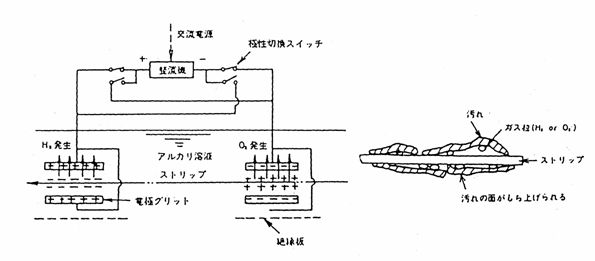

電解洗浄は鋼板の上下に陽極及び陰極の電極を交互に配置し、電極と鋼板の間でアルカリ洗浄液が電気分解されて、陽極面より酸素ガス、陰極面より水素ガスが発生します。発生したガスは細かい泡となって鋼板表面の圧延油を除去しながら上昇し、激しい攪拌を与えたと同じ効果を与えます。

最近の技術として、最終圧延時に水溶性のdetergent系の冷間圧延油で圧延し、且つH2100%の雰囲気ガスで焼鈍を行うと(次項参照)圧延油は焼鈍時にガス化して除去されるため、電解清浄が省略可能になる技術が開発されて実用化されつつあります。

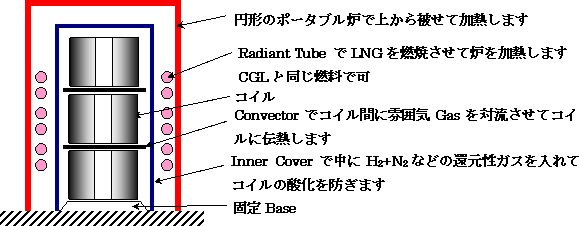

冷間圧延で加工硬化を受けて硬くなった鋼板を、加熱・再結晶させて加工性を与える設備です。一般的には下図のような加熱炉でコイルを700℃近くまで加熱後、徐冷します。還元性雰囲気ガスの中で加熱する必要があるため、通常は水素と窒素を使用しますので、これらの供給装置が必要となります。

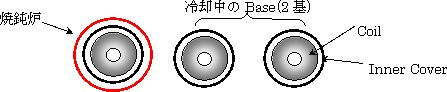

通常の焼鈍炉では40ton〜60ton程度積載した場合で加熱に20〜30時間かかるので、焼鈍炉1基当たりの加熱能力としては2ton/hour程度となり、冷延鋼板の生産量に応じた基数の加熱炉を準備する必要があります。又、加熱に比べて冷却に約2倍の時間がかかるので、加熱炉1基に対し、3基のBaseが必要となり、それなりのスペースが必要です。

最近の新しい技術としてH2100%の雰囲気ガス中で焼鈍すると、H2ガスの熱伝導率が非常に大きいため、加熱・冷却ともton/hourが従来法に比較して約2倍になることが注目され、実機化が進んでいるようです。これを使うと炉1基に対し2基のBaseで足りるので、スペース的には有利になります。但し、投資額と操業技術はそれなりのものが必要と思われます。

焼鈍した鋼板の表面を平滑にしたり、最終的な表面祖度に仕上げたり、降伏点伸びのある材料ではこれを除去したりする設備です。

焼鈍した鋼板の表面を平滑にしたり、最終的な表面祖度に仕上げたり、降伏点伸びのある材料ではこれを除去したりする設備です。

シングルスタンドの冷間圧延機と基本的構造は同じなので、冷間圧延機の余力があれば兼用できます。

専用の調質圧延機を新設する場合は4-high Millで十分ですので、冷間圧延機に比較すると簡単な構造になります。

Roll Shopは余力があれば冷間圧延機用と兼用できます。

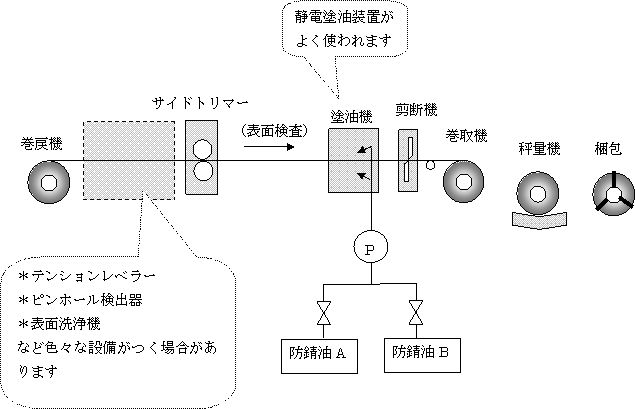

7.検査・精整設備

最終検査と注文寸法への切り出しのために切板ライン(Shear Line, Cut-to-lengt Line)もしくはリコイリングライン(Recoiling Line)あるいはスリッターライン(Slitter Line)が必要になり、そのためのスペースと梱包場所の確保が必要になります。

検査としてはコイルのTop & Tail部のOff Gage除去と表面疵の検査になりますが、顧客の要求内容とレベルによっては何らかの追加検査が必要になる場合もあります。歩留も向け先や用途により千差万別です。

下図はRecoiling Line の例です。

============================================

HOME 技術資料室 技術用語