=========================================

1.酸洗工程の目的

熱間圧延では鋼板は高温で圧延されるために、鋼板表面は硬くて脆い酸化皮膜(ミルスケールFeO、Fe2O3)で覆われています。冷間圧延の前にそのスケールを取り除くために酸洗処理を行います。

酸洗工程での最大の課題は、①廃酸の処理 ②残留Clの管理による点錆対策と言えます。

さらに工場操業するには日本の場合、次の資格保持者が必要となります。

・公害防止管理者(水質関連) ・放射線管理者(連続板厚計を設置した場合)

2.酸洗設備の例

酸洗設備の基本的な機能としては、酸洗、水洗及び Dryer から構成されています。

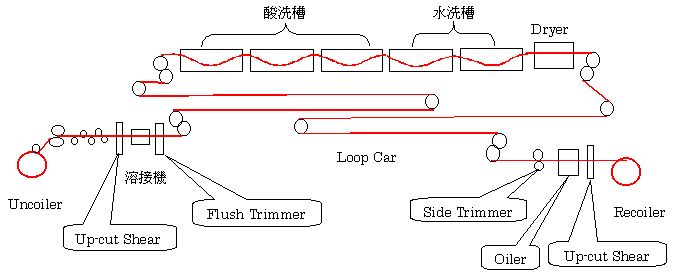

①フル装備の酸洗ライン

下図は冷間圧延の前工程として一般的な酸洗ラインです。酸洗槽で鋼板が停止して過酸洗になったり錆びて黄変にならぬよう、槽の前後に Looper が設置されたり、溶接機など大掛かりな設備になっています。さらに、最近では冷間圧延機と直結する技術も開発されています。

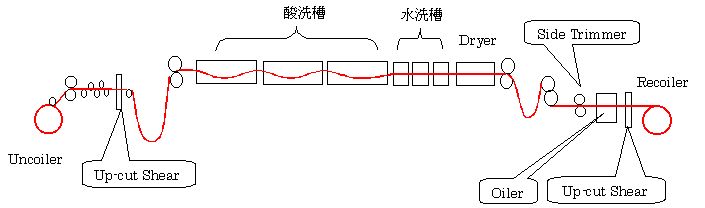

②簡易型の酸洗設備

主としてP&O (Pickled & Oiled) 製品用に、下図に示す簡易型ラインが開発されています。Push- Pull Type と言われるもので以下の特徴があります。

ⅰ)コイルを1本単位でラインを通しながら (Threading) 酸洗します。

ⅱ) 従って、コイル間を繋ぐ溶接機が不要で、前面、後面の Loop Car も不要となります。

前後面での作業時はライン停止が前提となるので、黄色対策(黄色防止剤Spray)が必要となります。

3.前後面設備

酸洗槽の前後に操業性と品質改善面から必要に応じて次の装置が設置されます。

<コイル溶接装置>

1)後続のコイルを先行するコイルの尾端に溶接してライン内を連続して通す(Threading) ための溶接機です。単に Threading のみであれば Stitcher で繋ぐか又は先に述べた Push-Pull 方式などでも可能です。

2)冷間圧延工程向け材には、Flash-Butt Welder 及び Flash Trimmer (突合せ溶接で発生する余肉を削る装置) 等でコイルを繋げて大きくする(Build-up) ことにより、冷間圧延機の効率アップやオフゲージ部の割合を減少させ、歩留向上が可能になります。

<スキンパスミル:Skinpass Mill>

酸洗ラインでの通板性を向上させ、かつ平坦度を確保するにはスキンパスをかけると効果があります。特に薄手サイズの場合、形状矯正により通板しやすくなります。また、圧下によりスケールが砕けるため酸洗しやすくなります。(Mechanical Descaling としての役割)

<サイドトリマー:Side Trimmer>

板幅精度が向上します。丸刃装置及びトリム屑処理装置が必要です。

<塗油装置:Oiler>

塗油装置には、滴下方式や Spray 方式、さらに静電塗油によるものなどがあります。防錆が主な目的です。この油種には大きく分けて下記の2種類があります。

*防錆油:P&O ファイナル材としての用途に塗油します

*プレコート油:冷延工程向け材としての用途に塗油しますが、冷間圧延油との相性を確認する必要があります。

<連続板厚計>

品質保証機器として必要です。X-Ray、γ(ガンマ)-Rayが一般的です。

熱延鋼板コイルの取引は通常、As Rolled with Some Off Gage なので板厚管理は酸洗工程で必要になります。

<酸液の分析>

酸洗槽及び排液の日常管理として、HCl、FeCl2、FeCl3 の濃度管理が必要です。

<検定場>

表裏面目視検査ができるスペースが必要です。

<梱包場>

コイル結束~梱包~ラベル表示が必要です。

4.操業上の留意点

1) 酸の種類

一般的には硫酸(H2SO4)もしくは塩酸 (HCl) が使用されますが、酸洗速度(反応速度)の速さ及び酸洗後の鋼板表面の綺麗さから、現在では塩酸を使用するのが一般的となっています。

2) 塩酸による作業の留意点

塩酸は希釈しても揮発性があり、しかも酸洗の反応速度を上げるために加熱して使用するのが一般的なので、酸洗槽から酸の蒸気が漏れぬよう槽のシーリングを確実に行う必要があります。酸の蒸気が漏れると、工場建屋及び設備が腐食したり、鋼板の点錆発生の原因ともなりますので注意が必要です。

3) 酸根の管理⇒点錆

酸洗直後の鋼板表面は非常に活性です。油断するとすぐに点錆のトラブルを引き起こします。この原因は、微量な塩素 (Cl) 分の鋼板表面への残留あるいは Cl 分を洗い流した(水洗)水分の蒸発不足が主たる原因です。

4) 黄変 (Yellow Stain) の発生

酸洗直後の鋼板表面は非常に活性なので、ちょっとしたライントラブルで板が酸洗槽内で停止した場合、最終酸洗槽の出口ですぐに黄変 (Yellow Stain) が発生します。表面の薄い酸化による変色汚れですが著しく商品価値を損なうので注意が必要です。塗装しても錆の原因になるのではないかと顧客には嫌われます。

5.廃酸処理

酸洗槽の塩酸は鋼板のスケールを下記の反応で溶かして行くにつれ、濃度は次第に低下して行くので、常に新たな塩酸を補充しながら古い廃酸を取り除く必要があります。

FeO & Fe2O3+HCl →FeCl2 & FeCl3+H2O

廃酸の処理方法には下記のような方法があります。

1) 直接投棄法 (現在は環境保護から不可能)

① Deep Well:地中 1,500m に 2~2.5 kg/cm2 で圧入

② 海底放流

2) 中和法

① 消石灰中和法:廃液中に Ca(OH)2 を投入し中和後乾燥

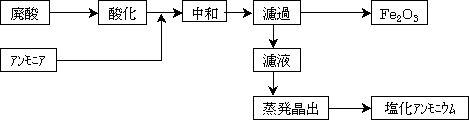

② アンモニア中和回収法

3) 塩化揮発法

Ca(OH)2+ FeCl2→CaCl2+ Fe(OH)2

4) 焼成回収法

そのまま又は濃縮して FeCl2 を晶出分離して焼成し、焙焼ガス中の HCl を水に吸収回収します。

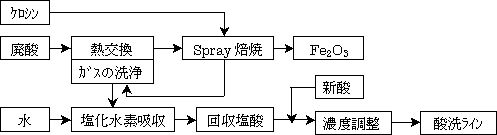

① 噴霧 (Spray) 焙焼法(ルスナー法)

② オットー法

③ 流動焙焼法(ルルギー法)

5) 電解回収法

廃酸に NaOH を加えて中和し、NaCl とした後、これを電解して NaOH と H2 及び Cl2 ガスを得る。電力費が高価でコスト高になる。

これらの方法の中で、廃棄物が生じる方法は環境問題から難しくなっており、回収する方法がもっぱら用いられています。廃酸には未反応の HCl と反応生成物の FeCl2 & FeCl3 が含まれるわけですから、これを回収し HCl ガスと微細粉末の Fe2O3 とに分けて回収することになります。

鉄鋼メーカーでの本格的な回収装置としては焼成回収法として、噴霧焙焼あるいは流動焙焼方式が一般的に使用されており、廃酸を焼いて処理します。この装置は付帯設備としてはかなり大掛かりなものとなり、コスト面でも大きな負担になります。

この装置を自前で持つか、あるいは近くにこの装置を持った工場があればピストン輸送して廃酸処理を依頼する方式があります。公害対策からもこの処置は大切です。

一方、回収された微細粉末の Fe2O3 は高純度のフェライトで、主として磁性素材として有用な副産物となります。

==========================================

HOME 技術資料室 技術用語 冷延工場