================================================

鋼は空気や水分と触れると錆びる性質があるため、その防蝕方法として広く使われているのが亜鉛メッキです。溶けた亜鉛浴に鋼を浸漬して表面を亜鉛で覆う溶融亜鉛めっきと電気的にめっきする電気亜鉛メッキがあり、いずれも亜鉛の犠牲防食機能によって、鋼を赤錆から守ります。

1.設備 (CGL:Continuous Galvanizing Line)

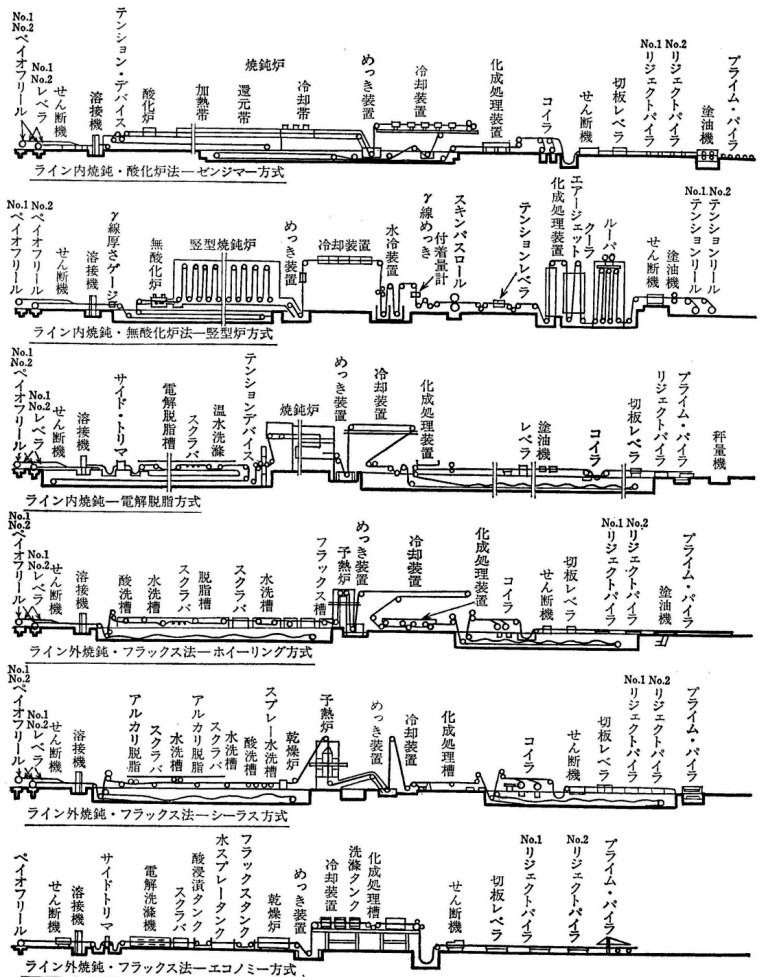

溶融亜鉛めっき設備には下表に示すような種類があり、焼鈍炉をラインに組み込んだものと、別の設備で焼鈍する方式があります。いずれの場合もめっきは解けた亜鉛のポットに鋼板を通過させて亜鉛を付着させる方式です。

最近設置される自動車向け等の高品質用途には、入側に電解清浄設備を組み込んでメッキの付着性を向上させたインライン焼鈍型が主流になっています。

| 焼鈍 | 前処理 | 名称 | 活性化方式 | 特 徴 | |

| インライン焼鈍 (縦型炉と横型炉がある) |

酸化炉 | ゼンジマータイプ | 水素還元方式 | ||

| 無酸化炉 | NOFタイプ | 最近の標準的ライン | |||

| 湿式洗浄 | US Steel タイプ | 自動車向けなどの高品質に向く | |||

| オフライン焼鈍 又はas cold材 |

湿式洗浄 | シーラスタイプ | 水素還元方式 | 最近では品質面の問題から建材用に使用されている(as cold材はフルハード製品用) | |

| ホイーリングタイプ | 乾式フラックス方式 | ||||

| エコノミータイプ | 湿式フラックス方式 | ||||

各方式のライン構成は下記のようになります。

2.品質 (GI: Hot Dip Galvanized Steel) JIS G 3302

1) 種類の記号と機械的性質

(1)引張試験

| 熱延原板の場合 | 冷延原板の場合 | |||||||||||||

| 種類の記号 | 用途 | YS N/mm2 |

TS N/mm2 |

El % |

種類の記号 | 用途 | YS N/mm2 |

TS N/mm2 |

El(%) | |||||

| t<0.4 | t<0.6 | t<1.0 | t<1.6 | t<2.5 | t≧2.5 | |||||||||

| SGHC | 一般用 | (≧205) | (≧270) | − | SGCC | 一般用 | (≧205) | (≧270) | − | − | − | − | − | − |

| − | − | − | − | − | SGCH | 一般硬質用 | − | − | − | − | − | − | − | − |

| − | − | − | − | − | SGCD1 | 絞り用1種 | − | ≧270 | − | ≧34 | ≧36 | ≧37 | ≧38 | − |

| − | − | − | − | − | SGCD2 | 絞り用2種 | − | ≧270 | − | ≧36 | ≧38 | ≧39 | ≧40 | − |

| − | − | − | − | − | SGCD3 | 絞り用3種 | − | ≧270 | − | ≧38 | ≧40 | ≧41 | ≧42 | − |

| SGH 340 | 構造用 | ≧245 | ≧340 | ≧20 | SGC 340 | 構造用 | ≧245 | ≧340 | ≧20 | ≧20 | ≧20 | ≧20 | ≧20 | ≧20 |

| SGH 400 | ≧295 | ≧400 | ≧18 | SGC 400 | ≧295 | ≧400 | ≧18 | ≧18 | ≧18 | ≧18 | ≧18 | ≧18 | ||

| SGH 440 | ≧335 | ≧440 | ≧18 | SGC 440 | ≧335 | ≧440 | ≧18 | ≧18 | ≧18 | ≧18 | ≧18 | ≧18 | ||

| SGH 490 | ≧365 | ≧490 | ≧16 | SGC 490 | ≧365 | ≧490 | ≧16 | ≧16 | ≧16 | ≧16 | ≧16 | ≧16 | ||

| SGH 540 | ≧400 | ≧540 | ≧16 | − | − | − | − | − | − | − | − | − | ||

| − | − | − | − | − | SGC 570 | ≧560 | ≧570 | − | − | − | − | − | − | |

(2)曲げテスト(180°曲げ)

| 記号 | t<1.6(除く熱延原板) | 1.6≦t<3.0 | 3.0≦t | |||||||

| 熱延原板 | 冷延原板 | ≦Z27 | Z35 | Z45,Z60 | ≦Z27 | Z35 | Z45,Z60 | ≦Z27 | Z35 | Z45,Z60 |

| SGHC | SGCC | 1t | 1t | 2t | 1t | 2t | 2t | 2t | 2t | 2t |

| − | SGCH | − | − | − | − | − | − | − | − | − |

| − | SGCD1 | 1t | − | − | 1t | − | − | − | − | − |

| − | SGCD2 | 0t | − | − | 0t | − | − | − | − | − |

| − | SGCD3 | 0t | − | − | 0t | − | − | − | − | − |

| SGH 340 | SGC 340 | 1t | 1t | 2t | 1t | 1t | 2t | 2t | 2t | 3t |

| SGH 400 | SGC 400 | 2t | 2t | 2t | 2t | 2t | 2t | 3t | 3t | 3t |

| SGH 440 | SGC 440 | 3t | 3t | 3t | 3t | 3t | 3t | 3t | 3t | 3t |

| SGH 490 | SGC 490 | 3t | 3t | 3t | 3t | 3t | 3t | 3t | 3t | 3t |

| SGH 540 | − | − | − | − | 3t | 3t | 3t | 3t | 3t | 3t |

| − | SGC 570 | − | − | − | − | − | − | − | − | − |

| 等厚めっきの両面合計最小付着量(g/m2) | 相当めっき厚さ (mm) |

めっき量定数 (kg/m2) |

|||

| 区分 | 記号 | 3点平均付着量 | 1点最小付着量 | ||

| 非合金化 | (Z06) | (60) | (51)g/m2 | 0.013 | 0.090 |

| Z08 | 80 | 68 | 0.017 | 0.120 | |

| Z10 | 100 | 85 | 0.021 | 0.150 | |

| Z12 | 120 | 102 | 0.026 | 0.183 | |

| Z18 | 180 | 153 | 0.034 | 0.244 | |

| Z20 | 200 | 170 | 0.040 | 0.285 | |

| Z22 | 220 | 187 | 0.043 | 0.305 | |

| Z25 | 250 | 213 | 0.049 | 0.350 | |

| Z27 | 275 | 234 | 0.054 | 0.381 | |

| Z35 | 350 | 298 | 0.064 | 0.458 | |

| Z37 | 370 | 315 | 0.067 | 0.481 | |

| Z45 | 450 | 383 | 0.080 | 0.565 | |

| Z60 | 600 | 510 | 0.102 | 0.722 | |

| 合金化 | (F04) | (40) | (34) | 0.008 | 0.060 |

| F06 | 60 | 51 | 0.013 | 0.090 | |

| F08 | 80 | 68 | 0.017 | 0.120 | |

| F10 | 100 | 85 | 0.021 | 0.150 | |

| F12 | 120 | 102 | 0.026 | 0.183 | |

| (F18) | (180) | (153) | 0.034 | 0.244 | |

3) 標準板厚(mm)

| (0.27) (0.30) (0.35) 0.40 0.50 0.60 0.70 0.80 0.90 1.0 1.2 1.4 1.6 1.8 2.0 2.3 2.8 3.2 3.6 4.0 4.5 5.0 5.6 6.0 |

4) 厚さの許容差

(1)表示厚さに上記項目2の相当メッキ厚さを加えた値に適用する(mm)

(2)厚さの測定位置は側縁から25mm以上内側の任意の点とする

(3)厚さの許容差(mm)

| 熱延原板・一般用 | 熱延原板・構造用 | 冷延原板 | |||||||||

| 製品サイズ | w<1,200 | w<1,500 | w<1,800 | w≦2,300 | w<1,600 | w<2,000 | w<630 | w<1,000 | w<1,250 | w<1,600 | w≧1,600 |

| t<0.25 | − | − | ±0.04 | − | |||||||

| t<0.40 | − | − | ±0.05 | ±0.06 | − | ||||||

| t<0.60 | − | − | ±0.06 | ±0.07 | ±0.08 | ||||||

| t<0.80 | − | − | ±0.07 | ±0.08 | |||||||

| t<1.00 | − | − | ±0.07 | ±0.08 | ±0.09 | ±0.10 | |||||

| t<1.25 | − | − | ±0.08 | ±0.09 | ±0.10 | ±0.12 | |||||

| t<1.60 | − | − | ±0.09 | ±0.10 | ±0.11 | ±0.12 | ±0.14 | ||||

| t<2.00 | ±0.17 | ±0.18 | ±0.19 | ±0.22 | ±0.20 | ±0.24 | ±0.11 | ±0.12 | ±0.13 | ±0.14 | ±0.16 |

| t<2.50 | ±0.18 | ±0.20 | ±0.22 | ±0.26 | ±0.21 | ±0.26 | ±0.13 | ±0.14 | ±0.15 | ±0.16 | ±0.18 |

| t<3.15 | ±0.20 | ±0.22 | ±0.25 | ±0.27 | ±0.23 | ±0.30 | ±0.15 | ±0.16 | ±0.17 | ±0.18 | ±0.21 |

| t<4.00 | ±0.22 | ±0.24 | ±0.27 | ±0.28 | ±0.25 | ±0.35 | ±0.17 | ±0.18 | ±0.20 | ±0.21 | − |

| t<5.00 | ±0.25 | ±0.27 | − | ±0.46 | − | − | |||||

| t<6.0 | ±0.27 | ±0.29 | − | ±0.51 | − | − | |||||

| t=6.00 | ±0.30 | ±0.31 | − | ±0.51 | − | − | |||||

5) 板幅・長さの許容差(mm)

| 使用原板 | 熱延原板 | 冷延原板 | ||

| 区分 | ミルエッジ | カットエッジ | ||

| 板幅 | w≦1500 | -0〜+25 | -0〜+10 | -0〜+7 |

| w>1500 | -0〜+10 | |||

| 長さ | -0〜15 | |||

6) 横曲がり・キャンバー(mm)

| 使用原板 | 熱延原板 | 冷延原板 | |||||

| 区分 | 鋼板 | コイル | 鋼板 | コイル | |||

| 製品サイズ | L<2,500 | L<4,000 | L≧4,000 | L<2,000 | L≧2,000 | ||

| w<630 | ≦5 | ≦8 | ≦12 | ≦5/ 2,000mmL | ≦4 | ≦4/ 2,000mmL | |

| w<1,000 | ≦4 | ≦6 | ≦10 | ≦2 | ≦2/ 2,000mmL | ||

| w≧1,000 | ≦3 | ≦5 | ≦8 | − | |||

7) 平坦度(mm)

| 区分 | 熱延原板 | 冷延原板 | |||||

| 1.6≦t<3.15 | t<4.0 | t<6.0 | t≧6.0 | 反り | 耳波 | 中伸び | |

| w<1,000 | ≦16 | ≦16 | ≦14 | ≦13 | ≦12 | ≦8 | ≦6 |

| w<1,250 | ≦15 | ≦9 | ≦8 | ||||

| w<1,600 | ≦18 | ≦15 | ≦11 | ≦8 | |||

8) めっきの表面仕上げ

| 記号 | 種 類 | 内 容 |

| R | レギュラースパングル | 亜鉛の結晶が通常の凝固過程において生成し、スパングルをもつもの |

| Z | ミニマイズドスパングル | スパングルを極力微細化したもの |

9) 塗油

|

10) 後処理

|

HOME 技術資料室 JIS規格 表面処理の種類