=======================================

切板及びスリットコイルの幅及び長さの精度を正確に順守することはコイルセンターの最大の使命です。以下はこれらの規格と、精度に影響する要因の参考情報です。

薄板製品には板幅方向にクラウンと称する板厚の変動がありますので、以下の検討に際して考慮する必要があります。(「板厚変動」参照)

1.寸法許容差の規格

1)JIS規格(JIS G3141、冷延鋼板及びそれの亜鉛メッキ鋼板)

(1)板幅許容差(単位:mm)

| 幅許容差 | 製品板幅 | |||||||

| <160 | <250 | <400 | <630 | <1,250 | ≧1,250 | |||

| A | 製 品 板 厚 |

全 | -0+7 | -0+10 | ||||

| B | 全 | -0+3 | -0+4 | |||||

| C | <0.6 | ±0.15 | ±0.20 | ±0.25 | ±0.30 | ― | ― | |

| <1.0 | ±0.20 | ±0.25 | ±0.25 | ±0.30 | ― | ― | ||

| <1.6 | ±0.20 | ±0.30 | ±0.30 | ±0.40 | ― | ― | ||

| <2.5 | ±0.25 | ±0.35 | ±0.40 | ±0.50 | ― | ― | ||

| <4.0 | ±0.30 | ±0.40 | ±0.45 | ±0.50 | ― | ― | ||

| <5.0 | ±0.40 | ±0.50 | ±0.55 | ±0.65 | ― | ― | ||

| 長さ許容差 | 製品板長 | ||||

| <1,000 | <2,000 | <3,000 | <4,000 | <6,000 | |

| A | -0+10 | -0+15 | -0+20 | ||

| B | -0+3 | -0+4 | -0+6 | -0+8 | ― |

2.設備の工程能力(機械メーカーのカタログ記載値)

| 機 種 | メーカー | 設備仕様(t×W×L) | 剪断精度(mm) |

| 大型剪断ライン (ロータリー) |

A | 3.2×1,600×5,000 | ±0.2mm (加速、減速時±0.5mm) |

| B | 2.3×1,300×L | ≦±0.5mm (at normal condition) | |

| C | 3.2×1,250×5,000 | ±0.5mm | |

| 大型剪断ライン (Up Cut) |

B | 9.0×1550×L | ≦±1.0mm (at normal condition) |

| ミニ剪断ライン | A | t ×750×2000 | ±0.3mm |

| B | 3.2×600×L | ≦±0.5mm (at normal condition) | |

| C | 2.3×600×1300 | ±0.2mm | |

| アップカットシア | D | 2.3×200×2450 | ≦±0.2mm |

| D | 3.2×620×1250 | ±0.2mm (t≦2.3mm) | |

| E | 3.2×1250×2000 | ±0.2mm |

3.測定機器の精度

| 測定機器 | 最大測定長(mm) | 最小読取値 | 器差(mm) | 備 考 | ||||||||||||||||||||||

| ノギス(ミツトヨM型標準) | (N15) 150 | 0.05mm | ±0.05 | ノギスの誤差要因 ・視差 ・測定力の掛け過ぎ ・温度変化による熱膨張 ・基準端面の真直度 ・本尺目盛面の平面度 ・ジョウの直角度 |

||||||||||||||||||||||

| (N20) 200 | ±0.05 | |||||||||||||||||||||||||

| (N30) 300 | ±0.08 | |||||||||||||||||||||||||

| (N60) 600 | ±0.10 | |||||||||||||||||||||||||

| (N100 ) 1000 | ±0.15 | |||||||||||||||||||||||||

| ノギス(ミツトヨ M型超硬デジタル) |

(CD-15W) 150 | 0.01mm | ±0.02 | |||||||||||||||||||||||

| (CD-20W) 200 | ||||||||||||||||||||||||||

| コンベックス・スール | JIS1級許容差(分長) ・ ±(0.2+0.1L)mm L=テープの長さ(m) ・ 爪を含む場合は、さらに±0.2mmを加えた値。 ・ JISで定められたテープ幅 6,13,16,19,22,25mm

|

|||||||||||||||||||||||||

| 金属製直尺 | JIS1級許容差(温度20°Cを基準とする)

|

|||||||||||||||||||||||||

4.測定作業に起因する誤差要因

1)測定機器は必要な精度に適合したものを使用しているか?

例:0.1mm以下の精度が必要な場合にコンベックスルールでは測定できない

2) 測定する材料に対して測定機器を正確に当てているか?

例:角度、直線性、異物かみこみ

3)目盛の読み取り精度・視差

例:ノギスの補助目盛は正しく使っているか

4)測定時にかける力は適正か

特にマイクロメーターの加圧力、ノギスの締め込み力が過大だと材料が変形する

5)定盤上で測定しているか

素材に平坦度不良、反り、キャンバーなどがあった場合

6)バリの大きさを含めた測定

7)直角度が出ていない場合の測定

5.造り込み要因

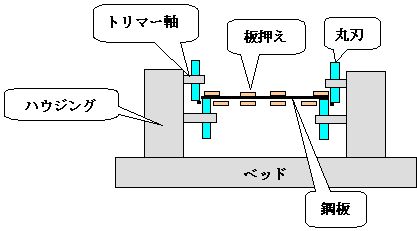

1)サイドトリマーによる幅出し精度に対する誤差要因(剪断ライン)

①ハウジングとベッドのガタ

②トリマー軸とハウジングのガタ

③トリマー軸と丸刃の直角度不良又は刃欠けによるバリの周期的変動

④板押え不充分による鋼板の反り

2)切断長さ精度に対する誤差要因(剪断ライン)

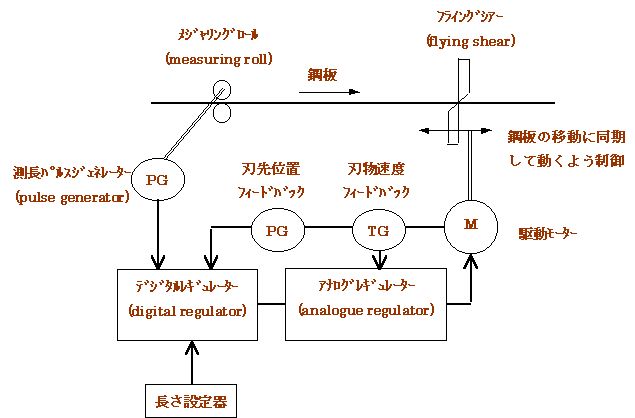

最近のフライングシャーでの切断長さ制御機構は殆どの場合DDS(Digital DC Servo)という電気的な制御になっています。 (“DDS”参照)

この原理は、メジャリングロールが鋼板の動きで回転⇒パルスジェネレーターで電気信号に変換⇒レギュレーターで指定切断長さと突き合わされ⇒製品長さになった時に平刃が鋼板を切断するように電気的な指令を出し⇒切断機構が動くという原理です。

従って、誤差の要因としては下記のような要因があります。

①メジャリングロールが正確に鋼板の長さを測定しているか

*メジャリングロールの表面に疵や磨耗がないか

* 回転が軽くスムーズか

* 鋼板の油でスリップしていないか

② レギュレーターの作動誤差

* 交流電源電圧の変動

* 交流サイクル数の変動

③ 機械装置のガタ

④ 鋼板の形状・キャンバー・反り

⑤ 作業の要因

* 鋼板張力の変動

* 加減速時は誤差が大きい

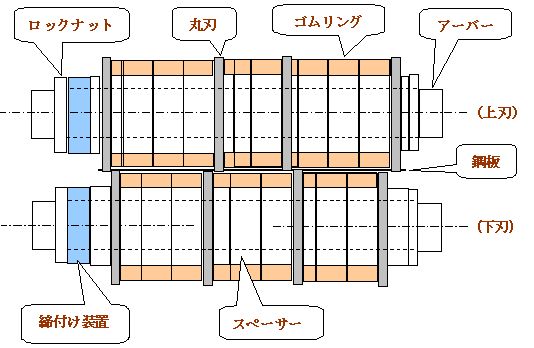

3)スリット幅に対する精度誤差要因(スリッターライン)

① スペーサー・丸刃の精度

* 新品製作時の幅精度(<1/1000mm)

* 使用中の端面の当て疵・変形・磨耗(特に軽量スペーサーの場合)

* 丸刃の欠け・磨耗管理

② 刃組み作業

* アーバーに組み込み時、スペーサー・丸刃の端面に異物が付着していないか

(保管場所・刃組み場のゴミ・粉塵対策が必要)

* 組みこみ後の締め付けは十分か

(3Kナットやフローティングシートを使用すると確実)

* クリアランスは均一で適当か

* ゴムリング又は板押さえの数及び位置は十分か

6.製品寸法の定期的チェック

設備は、経時劣化(機械的摩耗、電気的劣化)し、剪断精度(工程能力)は低下して行きます。特に剪断ラインは、定期的(1~2回/年)に実製品での連続寸法チェックが必要です。

例えば、製品長さ範囲(2~3水準)、連続枚数50~100枚(定常速度、加減速を含む)、同一測定者で定期的に抜き取り検査し、採取データの解析・評価を行う必要があります。

更に顧客で寸法精度に関するクレームが発生した場合は、当然その都度チェックをすることは無論です。

====================================

HOME 技術資料室 技術用語 JIS規格