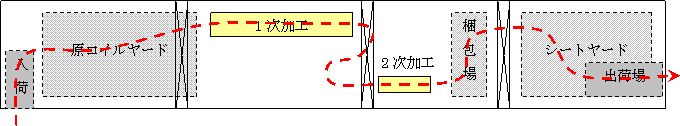

| 工場建設時のチェックポイント HOME 技術資料室 技術用語 ================================================ 1.建屋及び設備の配置 工場の設備配置を決める場合に最も重要なことは、母材→1 次加工→2 次加工→梱包→出荷といった製品の流れに沿って設備の配置を決めることです。製品の流れが交錯すると、搬送ルートの錯綜による危険の増大や、中間製品置場の増加、整理整頓の困難などの悪影響が生じ、工場内の管理を混乱させる元凶になります。  更に将来の最終的な規模と設備配置のイメージを描くことは非常に重要で、無計画な継ぎ足し増設は物流を乱す結果になり、永続的な禍根を残す危険があります。一旦設備を設置してしまうと、工場が動き出してからの変更は休止時間と投資を伴い、非常に困難です。 (1)コイルセンターの工場建屋配置は、最終的に設置するラインの数によって下記のようなケースがあります |

|||||||||||||||

| 1) 2 ライン以下で 2 棟以下の規模の工場で将来の拡張計画が無い場合には、自ずから下図のような I 型の建屋の配置になります。原コイルの置場が2棟に分かれるので、棟間台車への積降ろしにクレーンと人手が掛かる不便はありますが、建設費は節約できます。 |

|||||||||||||||

|

|||||||||||||||

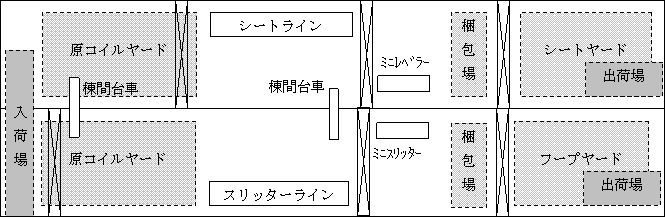

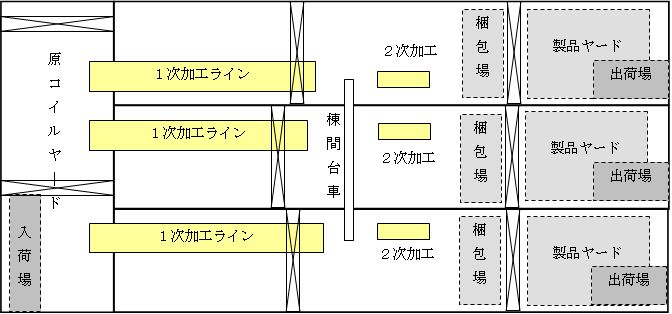

| 2) 3 ライン以上になると、下図のような T 型の建屋配置の選択肢も出てきます。原コイルヤードが各ライン共通なので、原コイルの各ラインへの供給がスムーズに行える利点はありますが、反面原コイルヤードのクレーンが

1 基の場合は、これが故障すると全ラインが止まってしまう危険があります。 |

|||||||||||||||

|

|||||||||||||||

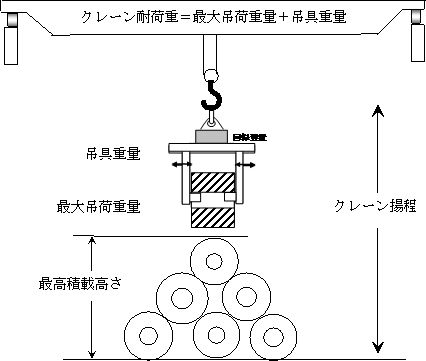

| (2) |  建屋及びクレーンの耐荷重は最大製品重量と吊具重量の合計で設計する必要があります。 建屋及びクレーンの耐荷重は最大製品重量と吊具重量の合計で設計する必要があります。又、建屋の高さは積荷及び設備の最高高さの上を、荷物を吊り下げたクレーンが越えられるだけの高さ(揚程)が必要です。特に原コイルヤードの場合、吊具の種類によって高さが異なるため、建屋の設計時に吊具の種類と概略高さを決めておく必要があります。 |

||||||||||||||

(3) |

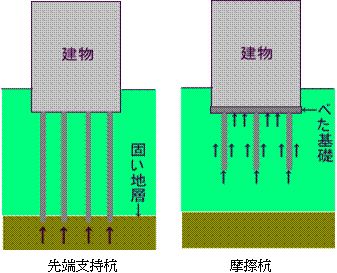

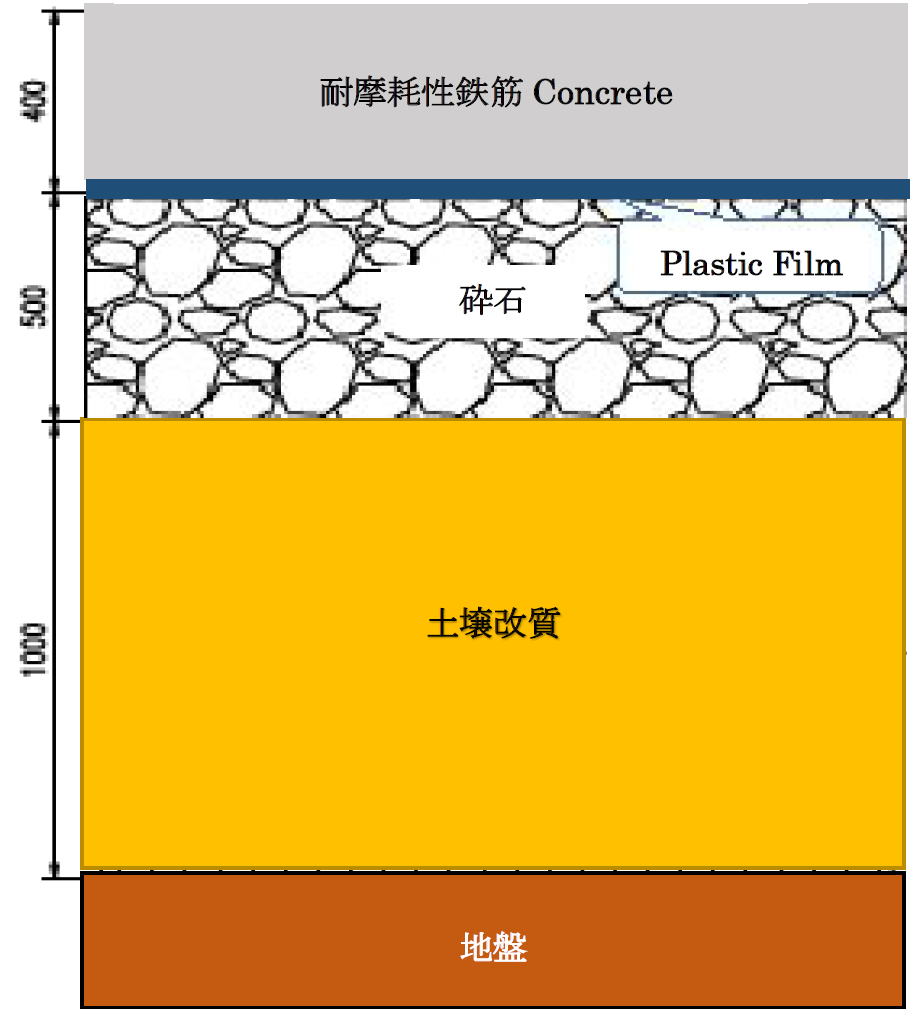

地盤が軟弱な場合には、下左図のように構造物を支えるための基礎杭を打ち込む必要があります。支持方式によって、支持杭と摩擦杭に分けられます。支持杭では先端を支持層に到達させ、主として杭の先端に上向きに働く先端支持力によって荷重を支えます。 一方摩擦杭では先端を支持層まで到達させず、主として杭の側面と地盤との間に働く摩擦力によって荷重を支えます。摩擦杭は、支持層がかなり深い場合に多く採用されます。 コイルヤードの場合、下図中央のように基礎杭を打たずに鉄筋コンクリートのスラブを一定面積毎に打って、地盤沈下の都度補修する方法もありますが、その場合は基礎杭を打ってある構造物等の部分とは縁切りをしておく必要があります。地盤が緩い場所では下右写真のように段差が付きます。 |

||||||||||||||

|

|||||||||||||||

2.原コイルヤード (1)吊具とクレーン(「吊具」及び「クレーン」参照) |

|||||||||||||||

| 原コイルヤードの吊具は各種有り、それぞれに特失があります。電動吊具の場合は電源工事などクレーン側の対応も必要なため、建設時に決めておく必要があります。吊具は重量物を頭上で運搬するため、少なくとも金属疲労による強度劣化まで織りこまれた設計と製作がされていることが必須であり、信頼の置けるメーカーから購入する必要があります。(「C-フックの疲労破壊」参照) クレーンには、操作方法によって下記ような種類があり、クレーンの稼働率と要員配置によって、最適なものを選択する必要があります。

|

|||||||||||||||

| (2)レイアウト及びコイルヤード | |||||||||||||||

原コイルヤードのように大重量のコイルが山積みされた状態では、クレーンの操作ミスや地震などの外力は無論、コイルの自重そのものも荷崩れを起こす回転力として働き、大きな破壊力になります。地盤が水平になっていない場合は一層危険です。

コイルヤードにはこれらの危険を予防するために、以下の対策が必要です。

|

|||||||||||||||

|

|||||||||||||||

3.加工設備 |

|||||||||||||||

| (1) | 加工ラインは各単体機器のセンターラインが一致していて、かつ各機器がセンターラインに対して直角及び水平に据え付けられていることが重要です。しかもこの状態が常に確保されなければならないため、各機器は基礎杭を打ち込んで地盤が沈下・変形しないようにした後に据え付ける必要があります。 | ||||||||||||||

| (2) | アンコイラーやリコイラーのコイルカーの昇降用のシリンダーが縦型の場合、深いピットを必要としますが、この場合は設計段階からコイルカーの前後にスライディングプレート又はシャッター式のピットカバーをつけて安全対策を取る必要があります。もしくはピットの無い床上走行式のコイルカーも欧米では広く使われており、比較検討する必要があります。設置後にピットカバーを追加設置するのは技術的に非常に困難です。 | ||||||||||||||

|

|||||||||||||||

シャッター式ピットカバー フロアータイプアンコイラー/リコイラー  |

|||||||||||||||

| (3) | サイドトリム屑はいずれの方法も一旦バケットに落とし込んで溜まった後にクレーンでつり出す方式が安全です。 | ||||||||||||||

| (4) | 母材コイルは多くの場合注文量の加工が終わった時点で巻き戻し機に再び巻き取られた後、結束或いは簡易梱包をされて在庫ヤードに戻す必要があり(リターンコイルという)、アンコイラー部にそのような機能と作業スペースが必要です。 | ||||||||||||||

| (5) | スリッターラインのリコイラーは客先指定により、上巻取りのみならず下巻取りを要求される場合もあります。 | ||||||||||||||

| (6) | スリッターラインの張力装置は塗油材用(パッド)と無塗油材用(ベルトブライドル)の2セット設置し切り替えて使う必要があります。 | ||||||||||||||

| (7) | 切板製品は客先指定により反転装置が必要な場合があります。 | ||||||||||||||

4.コイルセンターの立上げ工程と必要業務の例 |

|||||||||||||||

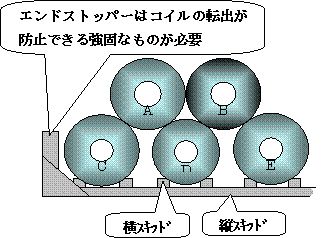

山崩れを防止するために最下段のコイルは1個づつ固定したスキッドに置く事が必要です。右図のように列毎の縦スキッドと、それに対してコイル1個に対して2本の横スキッドを固定させます。横スキッドの間隔はそのゾーンのコイル外径に合った間隔に固定します。くさびの挿入だけで止める方式は拘束力が弱く危険です。(「

山崩れを防止するために最下段のコイルは1個づつ固定したスキッドに置く事が必要です。右図のように列毎の縦スキッドと、それに対してコイル1個に対して2本の横スキッドを固定させます。横スキッドの間隔はそのゾーンのコイル外径に合った間隔に固定します。くさびの挿入だけで止める方式は拘束力が弱く危険です。(「