亖亖亖亖亖亖亖亖亖亖亖亖亖亖亖亖亖亖亖亖亖亖亖亖亖亖亖亖亖亖亖亖亖亖亖亖亖亖亖亖亖亖亖亖亖亖亖

丂峾嵽梡偺捿嬶偼廳偄壸廳傪孞曉偟捿傞搙偵嬥懏旀楯偑恑傒丄巊梡昿搙偵傛偭偰悢擭偐傜悢廫擭偵榡偭偰彊乆偵嫮搙偑掅壓偟偰備偒傑偡丅捿嬶偺嫮搙偑壸廳偵傛傞墳椡傪壓夞偭偨帪揰偱撍慠攋夡偟偰廳戝帠屘偵偮側偑傞婋尟惈傪帩偭偰偄傑偡丅僐僀儖僙儞僞乕偺楌巎偐傜尒偰傕丄偦傠偦傠婋尟堟偵摓払偡傞俠僼僢僋偑弌巒傔傞帪婜偵偝偟偐偐偭偰偄傞偲巚傢傟傑偡丅

丂

丂偙傟傪杊偖偵偼丄旀楯屻偱傕廫暘側嫮搙傪堐帩偱偒傞傛偆側愝寁偲嵽幙傪慖戰偟偨C僼僢僋傪峸擖偡傞昁梫偑偁傝傑偡偑丄C僼僢僋偺傛偆偵斾妑揑娙扨偵惢嶌偱偒傞傕偺偼丄嫮搙愝寁傪廩暘偵峴傢側偄傑傑惢嶌丒巊梡偝傟偰偄傞椺偑崙撪奜偱偐側傝懡偔尒傜傟丄旕忢偵婋尟側忬懺偱偡丅

峔憿乮宍忬偲悺朄乯偲巊梡嵽幙偑傢偐傟偽丄偙傟傜捿嬶偺宍忬偐傜偺埨慡惈偑恌抐偱偒傑偡丅

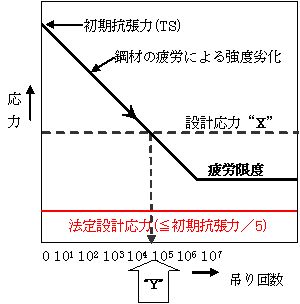

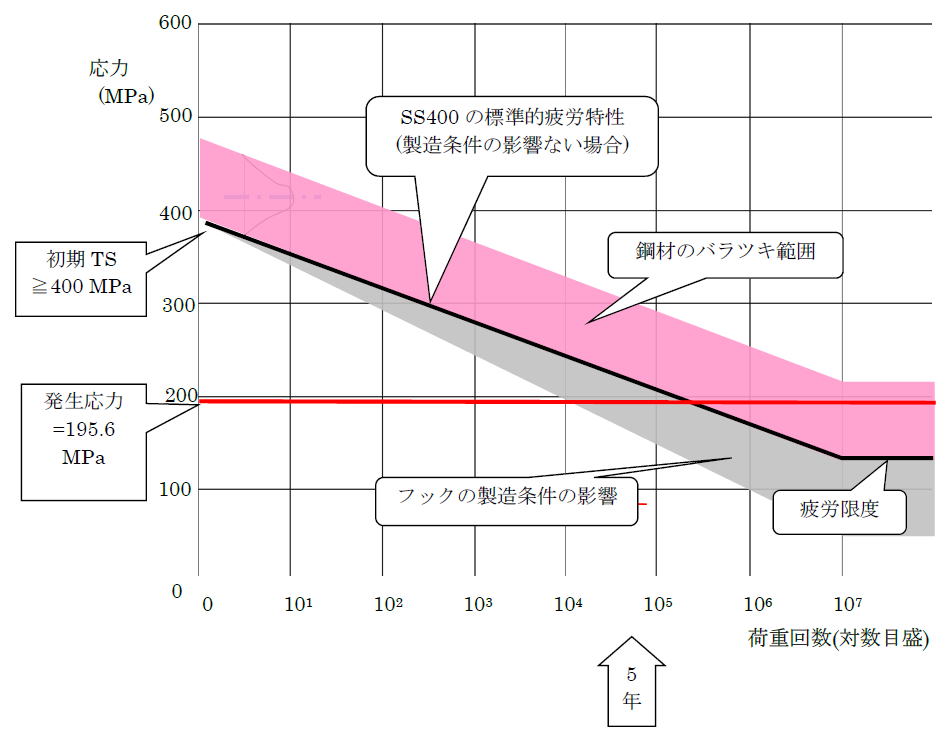

丂峾嵽偼孞傝曉偟壸廳傪庴偗搙偵彊乆偵嫮搙偑掅壓偟偰備偒丄傎傏 107 夞偔傜偄偺孞傝曉偟夞悢偱嫮搙偺掅壓偼巭傑傝堦掕偺嫮搙偵側傞惈幙偑偁傝傑偡丅 偙偺堦掕偵側偭偨屻偺嫮搙傪乽旀楯尷搙乿偲尵偄傑偡丅 旀楯尷搙偼壓婰偺傛偆側梫場偵傛偭偰戝暆偵僶儔僣僉丄弶婜嫮搙偺 1/2乣1/10 偵掅壓偟傑偡丅

| 嘆 | 慺嵽偵撪晹寚娮傗惉暘偺曃愅偑偁傞応崌 |

| 嘇 | 梟愙晹暘偺擬榗偑彍嫀乮榗庢傝從撦乯偝傟偰偄側偄応崌 |

| 嘊 | 僐乕僫乕晹偵愗傝寚偒醨摍偑偁偭偨応崌 |

丂

埨慡側C僼僢僋偲婋尟側C僼僢僋

埨慡側C僼僢僋偲婋尟側C僼僢僋丂塃恾偺旀楯摿惈傪帩偮峾嵽偱捿嬶傪嶌偭偨応崌丄嵟戝壸廳帪偺墳椡偑 "X" 偺儗儀儖偵側傞傛偆側愝寁傪偡傞偲丄偙偺捿嬶偼岎揰偺夞悢 "Y" 夞嬤偔偱旀楯攋夡偡傞婋尟偑弌偰偒傑偡丅壓偺幨恀偼偙偺応崌偵憡摉偟傑偡丅

丂懳嶔偲偟偰偼敪惗偡傞墳椡偑旀楯尷搙埲壓偵側傞傛偆偵愝寁偟偰偍偔偲丄旀楯屻偱傕攋懝偣偢巊偄懕偗傞偙偲偑偱偒傑偡丅

丂峾嵽帺恎偺旀楯尷搙偼幚尡幒揑偵摼傜傟傞旀楯摿惈偐傜悇掕偱偒傑偡偑丄C僼僢僋偺惢憿忋偺晄妋掕梫慺偼丄夁嫀偺旀楯攋夡帠屘摍偺宱尡偐傜埨慡棪傪寛傔傞昁梫偑偁傝傑偡丅

丂

丂俠僼僢僋偵昁梫側嫮搙傪寛掕偡傞偵偼丄壸廳傪妡偗偨応崌偵偙偺俠僼僢僋偵敪惗偡傞嵟戝墳椡傪惓妋偵攃埇偡傞偙偲偑昁梫偱偡丅偦傟偵偼壓婰偺擇捠傝偺曽朄偑偁傝傑偡偑丄惛搙偺椙偝偐傜崱屻桳尷梫慺朄偵傛傞愝寁偑嫮偔媮傔傜傟傑偡丅乮乽俠僼僢僋偺嫮搙夝愅曽朄乿嶲徠乯

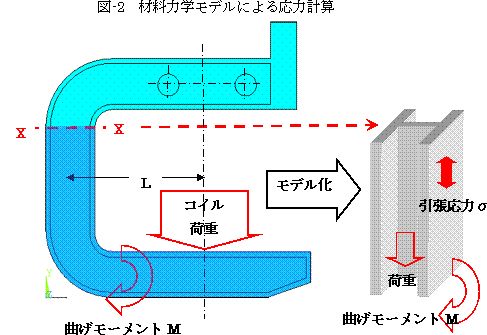

侾乯嵽椏椡妛儌僨儖偵傛傞曽朄

侾乯嵽椏椡妛儌僨儖偵傛傞曽朄丂恾-2 偵帵偡傛偆偵俠僼僢僋傪椑乮拰乯偲傒側偟偰丄僐僀儖廳検偲捿嬶偺帺廳偵傛偭偰偙偺椑偵敪惗偡傞墳椡傪嵽椏椡妛偺岞幃傪巊偭偰寁嶼偡傞曽朄偱偡偑丄忋壓偺嬋偑傝晹偺塭嬁傗丄偦偺嬋棪敿宎偺塭嬁側偳偑寁嶼偵壛枴偝傟側偄偨傔偵丄惓妋偝偵寚偗傞寚揰偑偁傝傑偡丅

嵟戝墳椡冃亖乮嬋偘儌乕儊儞僩M乛抐柺學悢 Z乯亄廳椡偵傛傞墳椡

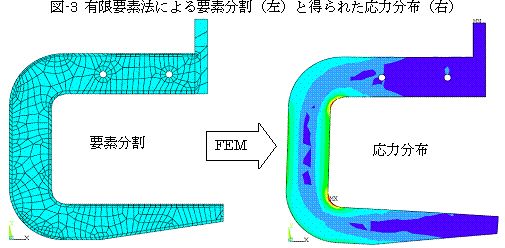

俀乯桳尷梫慺朄偵傛傞曽朄乮乽FEM乿嶲徠乯

俀乯桳尷梫慺朄偵傛傞曽朄乮乽FEM乿嶲徠乯丂惓妋側墳椡暘晍傪攃埇偡傞偨傔偵偼丄桳尷梫慺朄 (Finite Element Method丗FEM) 偱夝愅偡傞昁梫偑偁傝傑偡丅

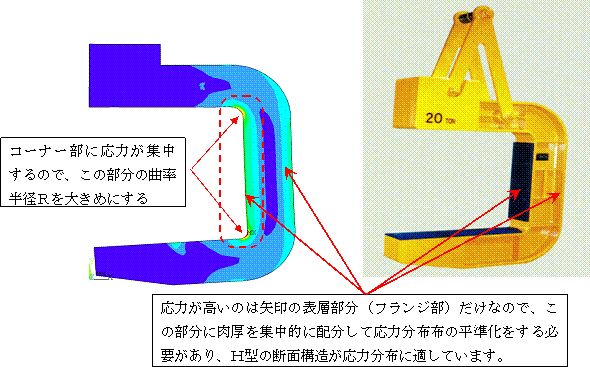

丂峔憿暔傪恾-3乮嵍乯偺傛偆側旝彫梫慺偵暘夝偟丄偦傟偧傟偺梫慺娫偺娭學傪悢幃壔偟偰僐儞僺儏乕僞乕夝愅偡傞曽幃偱丄 摨恾乮塃乯偺傛偆偵慡懱偺墳椡暘晍傗嵟戝墳椡抣偲敪惗売強偑惛搙椙偔傢偐傞偨傔丄嵟揔側愝寁偑壜擻偵側傝傑偡丅乮墳椡偺戝偒偝傪怓偱昞帵乯

丂桳尷梫慺朄偼1950擭戙偵儃乕僀儞僌幮偑旘峴婡偺愝寁梡偵奐敪偟偨傕偺偱丄尰嵼偱偼婡夿傗寶抸偺愝寁偵傕 CAD 偲嫟偵峀偔巊傢傟偰偄傑偡丅

丂敪惗偡傞墳椡偑慜崁偱媮傔傜傟傞偲丄棟榑揑偵偼偦傟埲忋偺旀楯屻偺嫮搙傪帩偮峾嵽偱俠僼僢僋傪嶌傟偽椙偄傢偗偱偡偑丄峾嵽偺旀楯摿惈偼幚尡幒偱媮傔傜傟偨僨乕僞偱偁傝丄幚婡偱偼怓乆側僶儔僣僉偑擖傞偨傔丄埨慡棪傪尒崬傓昁梫偑偁傝傑偡丅

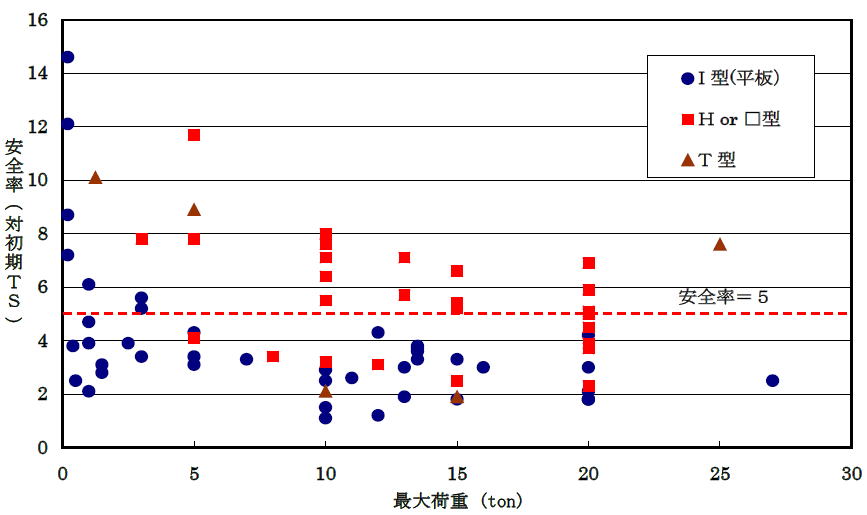

丂埨慡棪偼嘆嵽椏偺嵽幙嫮搙僶儔僣僉丄嘇惢嶌忋偺悺朄惛搙傗擬張棟忦審偺僶儔僣僉丄嘊嬥懏旀楯偵傛傞嫮搙掅壓偺僶儔僣僉丄側偳偐傜棃傞婋尟搙傪尒崬傓學悢偱偡偑丄夁嫀偺怓乆側帠屘椺偐傜宱尡揑偵寛傔傞偟偐偁傝傑偣傫丅擔杮偱偼弶婜嫮搙偵懳偟偰嬥懏旀楯偵傛傞楎壔傕娷傔偰乽5乿埲忋偺埨慡棪偑昁梫偲朄婯壔偝傟偰偄傑偡丅

丂懄偪丄峾嵽偺弶婜偺峈挘椡乮TS乯偑俠僼僢僋偵敪惗偡傞嵟戝墳椡偵懳偟偰5攞埲忋偵側偭偰偄傞偐偳偆偐偑敾抐婎弨偲側傝傑偡丅

丂偪側傒偵捠忢嬥懏旀楯偑埨掕壔偡傞乽旀楯尷搙乿偼暯嬒揑偵弶婜偺峈挘椡乮TS乯偺栺40%乮1乛2.5乯偱偡偑丄埨慡棪偼偙偺乽旀楯尷搙乿偵懳偟偰乽2乿掱搙傪尒崬傓偺偑堦斒揑偱偡丅廬偭偰丄弶婜嫮搙偵懳偟偰偼 2.5亊2=5 偲側傝丄擔杮偺埨慡婯懃偱寛傔傜傟偰偄傞乽5乿埲忋偲偄偆抣偲堦抳偟傑偡丅

1)

悺朄

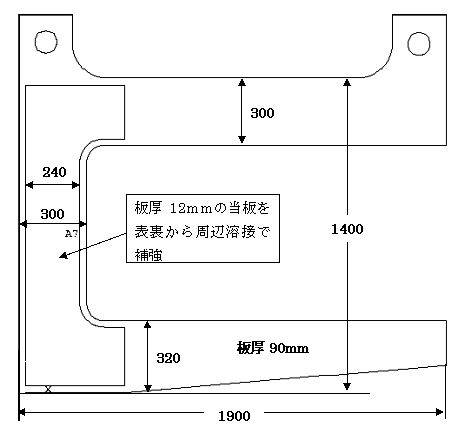

丂塃恾偺傛偆側奀奜偱斾妑揑峀偔巊梡偝傟偰偄傞俠僼僢僋偺椺傪庢傝忋偘傑偟偨丅杮懱偺斅岤 50mm 偵懳偟偰丄僐乕僫乕晹偼椉僒僀僪偐傜岤偝 50mm

偺摉斅傪梟愙偟偰曗嫮偟偰偁傝傑偡丅

丂塃恾偺傛偆側奀奜偱斾妑揑峀偔巊梡偝傟偰偄傞俠僼僢僋偺椺傪庢傝忋偘傑偟偨丅杮懱偺斅岤 50mm 偵懳偟偰丄僐乕僫乕晹偼椉僒僀僪偐傜岤偝 50mm

偺摉斅傪梟愙偟偰曗嫮偟偰偁傝傑偡丅嘆嵟戝壸廳丗20 ton (196,000 N)

嘇巊梡峾嵽丗 JIS SS400 憡摉昳 (弶婜 TS亞400 MPa乯

嘊峔憿丗杮懱偺斅岤丂90 mm丂偵懳偟偰丄廲榬晹偼椉僒僀僪偐傜岤偝丂12 mm丂偺摉斅傪廃曈梟愙偟偰曗嫮偟偰偁傝傑偡偑丄偙偺梟愙偺忦審傗丄梟愙偵傛傞巆棷擬榗傪偳偺傛偆偵張棟偝傟偰偄傞偐側偳偼晄柧側偨傔丄偙偙偱偼杮懱偲曗嫮斅偼堦懱峔憿偲偟丄梟愙偺塭嬁偼柍偄傕偺偲偄偆慜採偱埲壓偺専摙傪峴偄傑偟偨丅乮梟愙偺塭嬁偼俇崁嶲徠乯

敪惗偡傞墳椡偺夝愅

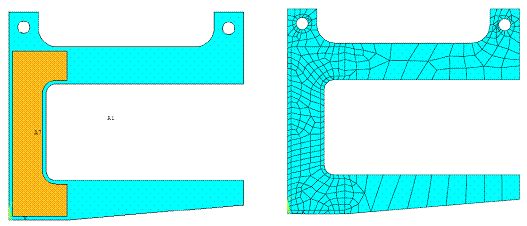

敪惗偡傞墳椡偺夝愅丂埲忋偺慜採忦審傪尦偵桳尷梫慺朄 (FEM) 偵傛傞夝愅傪峴偆偨傔偵僐儞僺儏乕僞乕偵擖椡偟偨宍忬偲丄梫慺暘妱恾傪塃恾偵帵偟傑偡丅

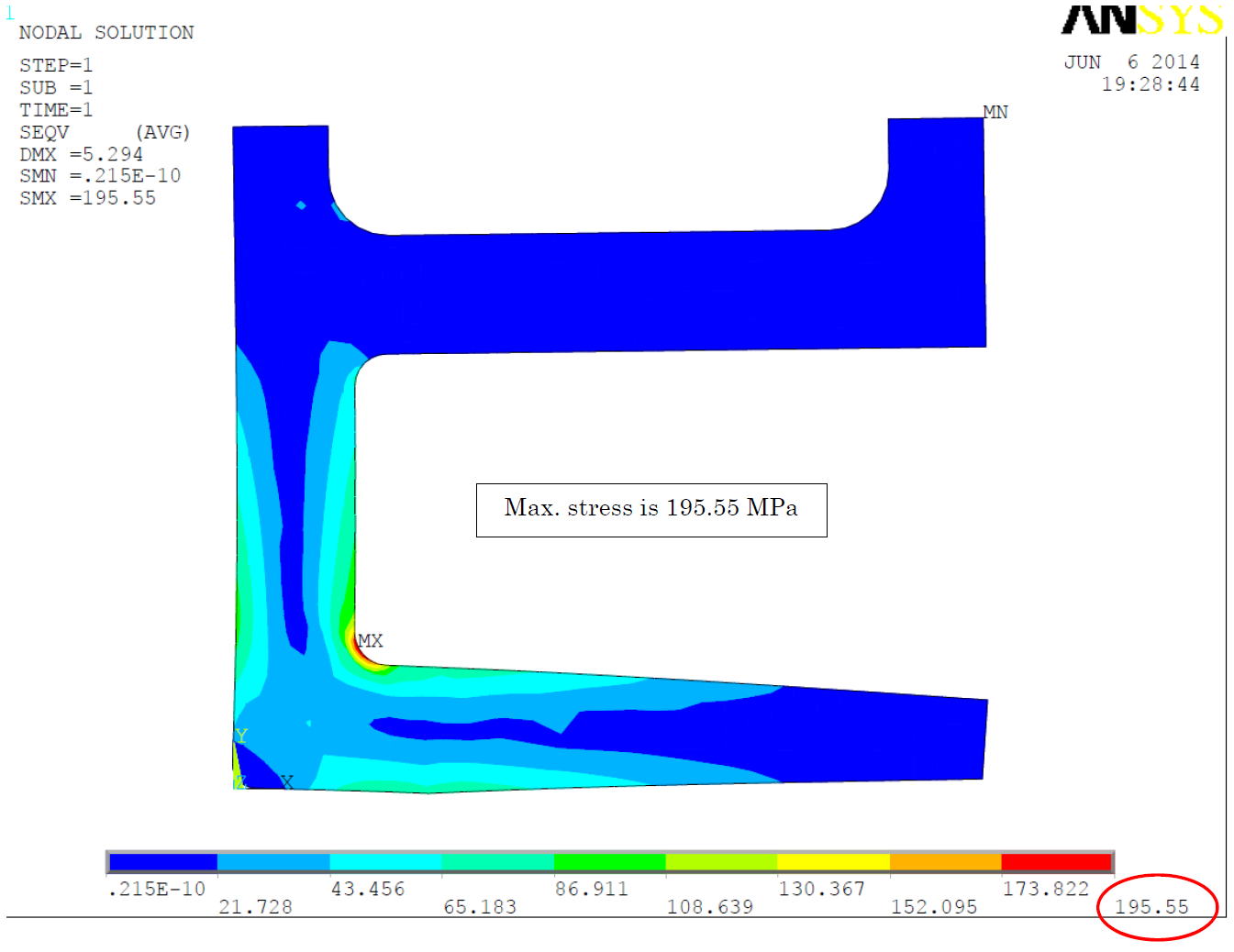

丂20 ton 偺僐僀儖傪捿偭偨偲偒偵敪惗偡傞墳椡暘晍偼壓恾偺傛偆偵側傝丄嵟戝墳椡偼忋壓僐乕僫乕晹撪懁偱 195.55 MPa 偺墳椡偑敪惗偡傞偙偲偑傢偐傝傑偡丅

丂C僼僢僋偵巊傢傟偰偄傞峾嵽偼 SS400 偑堦斒揑偱丄弶婜偺嫮搙偼峈挘椡乮TS乯偑 400 MPa (41 kgf/mm2) 埲忋偱偡丅

丂

丂峾嵽偺弶婜峈挘椡偵懳偡傞埨慡棪偼2.04偟偐側偄偺偱丄偄偢傟攋抐偡傞婋尟惈傪帩偭偰偄傑偡丅埨慡棪偼乽5乿埲忋偑昁梫偱偡丅

| 嵟戝敪惗墳椡 a | 弶婜峈挘椡 b | 埨慡棪 b/a | 敾丂丂掕 |

| 195.55 MPa | 400 MPa | 2.04 | 嬥懏旀楯偱偄偢傟攋懝偺婋尟偑偁傝傑偡 |

丂偙偺俠僼僢僋偑壖偵 10,000 僩儞乛寧偺僐僀儖傪張棟偟丄暯嬒僐僀儖扨廳偑 10 僩儞偲慜採偡傞偲丄偙偺俠僼僢僋偑捿傞夞悢偼寧娫 10,000 僩儞乛 10 僩儞亖 1,000 夞偲側傝丄擭娫偱偼 12,000 夞丄 5 擭偱 60,000 夞丄10擭偱120,000夞偲側傝傑偡丅

丂峾嵽偺僶儔僣僉媦傃惢憿忦審偺僶儔僣僉傪峫椂偟偨旀楯摿惈偲丄僼僢僋偵敪惗偡傞墳椡傪僀儊乕僕壔偡傞偲壓恾偺傛偆偵側傝傑偡丅5擭掱搙偺巊梡偱怓晅偗偟偨僝乕儞偵擖傞偲丄旀楯攋夡偺婋尟堟偵側傝傑偡丅

嶲峫 峔憿偺塭嬁

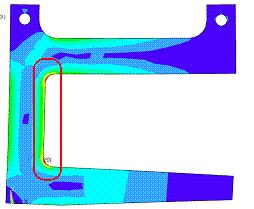

嶲峫 峔憿偺塭嬁丂偙偺俠僼僢僋偵敪惗偡傞墳椡偼丄塃偺墳椡暘晍恾偵昞傟偰偄傞捠傝丄応強偵傛偭偰戝偒偔僶儔僣僀偰偄傑偡丅(怓暿偺墳椡偺戝偒偝偼壓晹僗働乕儖偵傛傞乯

丂偙偺俠僼僢僋偼儀乕僗偑暯斅峔憿偵側偭偰偍傝丄敪惗墳椡偑掅偄晹暘偵傕崅偄晹暘偵傕摨偠斅岤偑摉偰傜傟偰偄傞偨傔丄昁梫側椞堟偵偼斅岤偑晄懌偟丄晄梫側偲偙傠偱偼夁忚側斅岤偑晅偗傜傟偰偄傑偡丅

丂摿偵嵟傕敪惗墳椡偑崅偔側傞僐乕僫乕晹撪懁偺斅岤偑傾乕儉偺拞墰晹偲摨偠斅岤偵側偭偰偄傞偨傔丄偙偙偵戝偒側墳椡偑敪惗偟偰偟傑偄傑偡丅

丂敪惗偡傞墳椡傪暯弨壔偡傞偵偼丄墳椡暘晍偵墳偠偨抐柺峔憿偵偟偰峾嵽偺嵟揔攝暘傪峴偆偙偲偑昁梫偱丄嵟戝墳椡傕掅偔墴偝偊傞偙偲偑偱偒傑偡丅

丂壓恾偵帵偡傛偆偵墳椡偑崅偔側傞撪奜憌偵廩暘側擏岤傪帩偨偣偰偍偗偽丄偦傟埲奜偺墳椡偑掅偄晹暘偼敄偔偟偰寉偔偡傞偙偲偑偱偒傑偡丅偮傑傝H宆偺抐柺偑揔偟偰偍傝丄寶抸傗峔憿暔偵H宆峾偑峀偔巊傢傟偰偄傞偺偼丄偙傟偲摨偠峫偊偐傜偒偰偄傑偡丅

亖亖亖亖亖亖亖亖亖亖亖亖亖亖亖亖亖亖亖亖亖亖亖亖亖亖亖亖亖亖亖亖亖亖亖亖亖亖亖亖亖亖亖亖亖亖

HOME丂媄弍帒椏幒丂捿嬶