=======================================

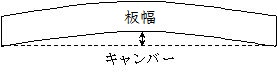

一般的にキャンバーは、発生原因が複雑に絡み合っており、従って、発生状況の連続測定や矯正管理等の対策がとり難い品質管理項目と言えます。しかしながらスリット後のキャンバーのほとんどは母材コイルの製造過程で生じる色々な不均一要因が起因となっていると考えられます。

一般的にキャンバーは、発生原因が複雑に絡み合っており、従って、発生状況の連続測定や矯正管理等の対策がとり難い品質管理項目と言えます。しかしながらスリット後のキャンバーのほとんどは母材コイルの製造過程で生じる色々な不均一要因が起因となっていると考えられます。1.母材コイル内の不均一要因

母材コイルにキャンバーがある場合は、このキャンバーに沿ってスリット加工等を行うと成品にキャンバーが発生することは当然ですが、キャンバーのない母材コイルでもスリット加工後にキャンバーが発生する現象をしばしば経験します。この理由は母材の状態では拘束されていた残留応力がスリット後に開放されてキャンバーが発生すると考えられます。従って、キャンバー対策としては、コイルセンターでの発生防止の対策と合わせて、母材コイルとの因果関係を調査し、鉄鋼メーカーと交流を進める必要があります。

| ① | 幅方向の板厚及び材質の不均一(クラウン、形状不良、など) |

| ② | 熱間圧延や焼鈍時のコイルエッジ部とセンター部との温度差による熱歪⇒残留応力及び組織の不均一 |

| ③ | 熱間や冷間圧延時のトップ、ボトム部でのノーテンション部分、或いはコイル巻取り時の不均一(テレスコープの発生等) |

2.コイルセンターでのキャンバー発生要因と対策

キャンバー対策として最も効果が確認されているのはテンションレベラーを通すことですが、一般的なスリッターラインではレベラーがありませんので、対策としては限られてしまいます。コイルセンターでのキャンバー発生要因としては下記のようなものが考えられますが、因果関係は明確ではありません。

| ① | カッター刃組条件:フープの受ける左右の条件が同一であること(クリアランス、バリなど) |

| ② | タイトラインの場合はスリット時にフープにかかるテンションの均一化(片引きの回避) |

| ③ | 条取り条件:奇数取りor偶数取り、エッジフープの幅、サイドトリム量等 |

| ④ | カット方式(ドライブカットorプルカット)は原理的にはキャンバーとの関係は無いはずですが、プルカットは鋼板に引っ張られてせん断応力を生じさせてスリットするため、上記①や②による悪影響が出やすいとは考えられます。他方、ドライブカットでは刃物の回転力により左右均一な力でスリットするためにこれらの悪影響が出にくいのではないかと考えられます。 一般的には厚手はスリット後面のループを取らず、タイトで通板するためにプルカットも可能ですが、薄物は張力フリーで刃の周速と鋼板の速度をほぼ同期させてスリットしないと切り口がきれいにならない危険があるためにドライブカットを使用している場合が多いのではないかと思われます。 |

| ⑤ | 巻取張力の均一化(かえりの不均一や板厚偏差での片側ビルドアップによる不均一な巻取張力) |

3.キャンバーの発生傾向

一般的にキャンバーは、母材に内在する不均一性の発生しやすさから、下記のものに発生しやすいと言えます。

①トップ・ボトム及びエッジフープ、②幅狭材、③高張力(ハイテン)材、④厚手材

=====================================

HOME 技術資料室 技術用語